Herstellungsverfahren von Acrylglas

Die Herstellung von Acrylglas erfolgt hauptsächlich durch zwei zentrale Verfahren: das Gussverfahren und das Extrusionsverfahren. Beide Ansätze nutzen Polymethylmethacrylat (PMMA) als Grundmaterial und unterscheiden sich in der Vorgehensweise sowie in den Eigenschaften der entstehenden Produkte.

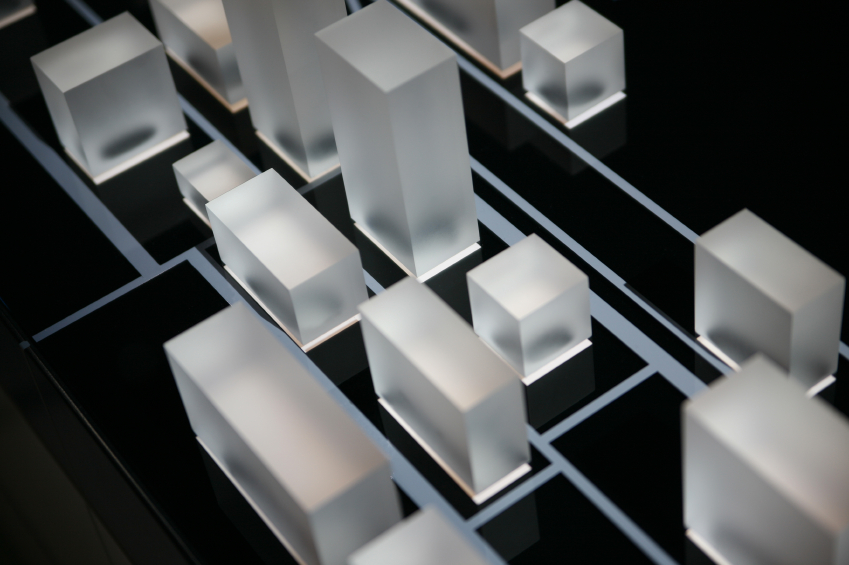

Gussverfahren

Beim Gussverfahren wird flüssiges Methylmethacrylat (MMA) in eine Form aus zwei durch ein flexibles Dichtprofil getrennte Glasscheiben gegossen. Nach dem Einfüllen des MMA erfolgt die Polymerisation entweder chemisch oder thermisch, wodurch das Monomer zu einer festen PMMA-Platte wird. Dieses Verfahren erzeugt Acrylglasplatten hoher Reinheit und Transparenz, ideal für Anwendungen mit hohen optischen Anforderungen wie große Flächenverkleidungen.

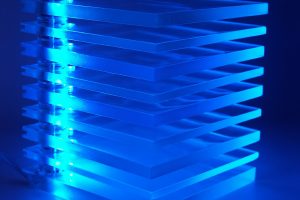

Extrusionsverfahren

Im Extrusionsverfahren wird PMMA-Granulat in einem beheizten Stahlzylinder geschmolzen und durch eine rotierende Förderschnecke in ein kalibrierendes Werkzeug gepresst und abgekühlt. Dies ermöglicht die schnelle und kosteneffiziente Herstellung von Platten unterschiedlicher Dicke und variabler Oberflächenstruktur sowie spezifischen Formen wie Steg- und Wellplatten. Extrudierte Produkte eignen sich für Anwendungen, bei denen Kosten und mechanische Bearbeitbarkeit prioritär sind.

Die Wahl des Verfahrens richtet sich nach den spezifischen Anforderungen der geplanten Anwendung, da jedes Verfahren individuelle Vorteile bietet.

Rohstoffe für die Acrylglasproduktion

Die Herstellung von Acrylglas, auch als Polymethylmethacrylat (PMMA) bekannt, beginnt mit der Synthese von Methylmethacrylat (MMA) aus den Chemikalien Methanol, Aceton, Cyanwasserstoff und Schwefelsäure. MMA ist das essentielle Ausgangsmonomer, das durch Polymerisation zu PMMA wird. Sowohl Hitze als auch chemische Katalysatoren können diese Polymerisation initiieren, wodurch ein robustes und vielseitiges Material entsteht.

Chemische Zusammensetzung von Polymethylmethacrylat (PMMA)

Polymethylmethacrylat (PMMA) entsteht durch die Polymerisation des Monomers Methylmethacrylat (MMA). Dabei brechen die C=C-Doppelbindungen auf und es entstehen lange Molekülketten mit einer starken, kohlenstoffbasierten Struktur, die PMMA seine Stabilität verleiht. Die Ketten haben Methylester-Gruppen, die die Festigkeit und Klarheit erhöhen, sowie Acrylat-Gruppen, die Härte und UV-Beständigkeit gewährleisten.

Eigenschaften und Anwendungen von Acrylglas

Acrylglas (PMMA) zeichnet sich durch hohe Transparenz, Langlebigkeit und Witterungsbeständigkeit aus. Diese Eigenschaften machen es zu einer exzellenten Alternative zu Glas, insbesondere in Bereichen, wo Bruchsicherheit und geringes Gewicht wichtig sind.

Eigenschaften

- Hohe Lichtdurchlässigkeit: Bietet bis zu 92 % Lichtdurchlässigkeit.

- Bruchfestigkeit: Ist etwa 30-mal bruchfester als Glas.

- Witterungs- und UV-Beständigkeit: Behält Klarheit und Farbe auch bei starker Sonneneinstrahlung.

- Geringes Gewicht: Erleichtert Handhabung und Installation.

- Chemikalienbeständigkeit: Widersteht vielen Haushaltschemikalien.

- Alterungsbeständigkeit: Bleibt über Jahre stabil und optisch ansprechend.

Anwendungen

- Bau und Architektur: Ideal für Fenster, Lärmschutzwände und Überdachungen.

- Innenausstattung und Möbelbau: Geeignet für Raumteiler, Duschabtrennungen und dekorative Möbelstücke.

- Beleuchtung und Dekoration: Verwendbar für Lampenschirme und Beleuchtungselemente.

- Medizin: In medizinischen Geräten und Instrumenten.

- Industrie und Technik: In der Automobil- und Luftfahrtindustrie für Fenster und Schutzvorrichtungen.

- Haus und Garten: Für Frühbeete und Gewächshausverglasungen.

Vergleich von Guss- und Extrusionsverfahren

Beim Vergleich des Guss- und Extrusionsverfahrens zur Herstellung von Acrylglas (PMMA) ergeben sich signifikante Unterschiede.

Gussverfahren (GS)

Das Gussverfahren produziert Acrylglas mit hoher Reinheit und optischer Qualität. Es minimiert Materialspannungen und bietet besonders gute Bearbeitungsmöglichkeiten, hohe Schlagfestigkeit und vielseitige Oberflächengestaltung.

Extrusionsverfahren (XT)

Das Extrusionsverfahren ist kosteneffizienter und präziser in der Dicke der Platten. Es ermöglicht die Herstellung von schlagfesten und UV-beständigen Platten sowie spezifischen Formen wie Steg- und Wellplatten. Diese Produkte sind besonders für den Außeneinsatz geeignet.

Die Wahl zwischen gegossenem und extrudiertem Acrylglas hängt von den spezifischen Anforderungen Ihres Projekts ab.

Markenname Plexiglas

Der Markenname Plexiglas wurde von der Röhm GmbH als Synonym für Acrylglas etabliert. Ursprünglich abgeleitet aus PLEXIGUM, steht Plexiglas heute für Polymethylmethacrylat (PMMA) und ist weltweit bekannt. Röhm vertreibt das Produkt international auch unter anderen Namen wie Acrylite und Altuglas.

Historische Entwicklung

Plexiglas wurde 1933 von Otto Röhm entwickelt und seitdem in vielen Industrien kommerzialisiert. Die Materialentwicklung basiert auf der Polymerisation von Methylmethacrylat, einer Innovation, die ursprünglich durch einen zufälligen Laborunfall entdeckt wurde.

Anwendungsmöglichkeiten

Plexiglas findet breite Anwendung in der Automobilindustrie, Luftfahrt, Optoelektronik sowie in Bau und Möbelbranche. Während der COVID-19-Pandemie nahm die Nachfrage für Schutzbarrieren stark zu. Auch im Gartenbereich wird Plexiglas für Frühbeete und Gewächshäuser verwendet.

Unterschied zu generischem Acrylglas

Es ist wichtig zu beachten, dass Plexiglas ein Markenname ist, der spezifische Qualitätsstandards und Eigenschaften beinhaltet, die nicht jedes generische Acrylglas erfüllt.

Die Geschichte der Acrylglasherstellung

Die Geschichte von Acrylglas beginnt in den späten 1920er Jahren mit Otto Röhm, der die ersten gegossenen Acrylglastafeln 1933 produzierte. Erste kommerzielle Anwendungen umfassten Sicherheitsglas für Autoscheiben und später Kontaktlinsen. Parallel wurde in den USA ein bruchfestes Material für Flugzeugfenster entwickelt.

Acrylglas etablierte sich schnell als vielseitiges Material in zahlreichen Anwendungen, wobei die industrielle Produktion von PMMA weltweit zunehmende Bedeutung erhielt. Besonders durch die Kombination aus hoher Bruchfestigkeit und optischer Klarheit konnte Acrylglas in vielen Bereichen überzeugen.

Sicherheitsaspekte der Acrylglasherstellung

Die Herstellung von Acrylglas erfordert den Umgang mit reaktiven und teils hochgiftigen Chemikalien wie Cyanwasserstoff und Schwefelsäure. Dabei sind strikte Sicherheitsvorkehrungen essenziell: geeignete Schutzkleidung, gut belüftete Arbeitsbereiche, und Notfallsysteme wie Augenspülstationen sind zwingend notwendig.

Gefahren durch scharfe Kanten und Späne

Bei der Bearbeitung können scharfe Kanten und Späne entstehen, die Schnittverletzungen verursachen können. Tragen Sie daher immer Schutzhandschuhe und Schutzbrillen.

Thermische Verformung

Bei der thermischen Verformung von Acrylglas sollte sichergestellt werden, dass Heizgeräte mit zuverlässigen Sicherungsschaltern ausgestattet sind, um eine Überhitzung zu vermeiden.

Brennbarkeit des Materials

Acrylglas ist brennbar und entwickelt dabei nur wenig Rauch. Daher ist der Einsatz von Feuerlöschern in der Nähe der Bearbeitungsanlagen erforderlich.

Nutzungshinweise für Sicherheitsverglasungen

Spezielle verstärkte Varianten von Acrylglas können als Sicherheitsverglasungen dienen, oft in Kombination mit anderen Materialien wie Glas oder Polycarbonat.

Einhaltung von Normen

Sicherheitsrelevante Acrylglasprodukte sollten immer den entsprechenden Normen für Brandschutz und andere Anforderungen genügen, um maximale Sicherheit zu gewährleisten.

Durch die Einhaltung dieser Sicherheitsaspekte können Sie Risiken minimieren und einen sicheren Arbeitsablauf sicherstellen.