Funktionsweise der Axialkolbenpumpe

Axialkolbenpumpen basieren auf dem Prinzip der positiven Verdrängung, wodurch sie eine konstante und zuverlässige Leistung bieten. Das Herzstück dieser Pumpen sind mehrere Kolben, die sich axial, also parallel zur Antriebswelle, bewegen und dadurch Flüssigkeit fördern. Diese Bewegung wird durch eine rotierende Schrägscheibe oder Taumelscheibe ausgelöst und erzeugt hohe Drücke für den Betrieb in Hochdruckanwendungen.

Die Funktionsweise im Detail:

- Kolbenbewegung: Die Kolben gleiten in Zylinderbohrungen und sind über Pleuelstangen mit der Schrägscheibe verbunden. Der Anstellwinkel der Schrägscheibe bestimmt die Eindringtiefe der Kolben in die Zylinderbohrungen.

- Ansaugphase: Während die Schrägscheibe sich dreht, bewegen sich die Kolben zurück und erzeugen einen Unterdruck, der die Flüssigkeit in die Pumpenkammer zieht.

- Druckphase: Bei der Vorwärtsbewegung der Kolben wird die angesaugte Flüssigkeit unter hohem Druck in die Druckleitung des Systems gepresst.

Diese Bewegungsabfolge ermöglicht eine präzise Steuerung des Fördervolumens und der Druckverhältnisse, was Axialkolbenpumpen besonders geeignet für Anwendungen mit variablen Druckanforderungen macht. Ihre hohe Leistungsdichte und Effizienz machen sie zudem besonders attraktiv für anspruchsvolle hydraulische Systeme.

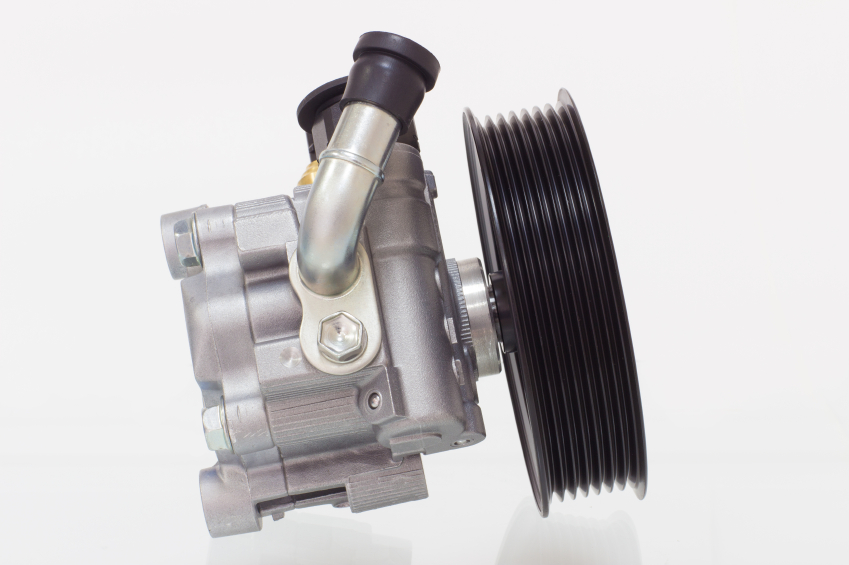

Aufbau einer Axialkolbenpumpe

Eine Axialkolbenpumpe umfasst mehrere präzise gearbeitete Komponenten, die zusammenarbeiten, um eine effektive Funktion zu gewährleisten:

- Kolben: Sie bewegen sich axial innerhalb ihrer Zylinderbohrungen und fördern die Hydraulikflüssigkeit, indem sie durch ihre Bewegung Druck erzeugen.

- Zylinderblock: Dieser Block beherbergt die Kolben und die Zylinderbohrungen und rotiert um seine eigene Achse, wodurch die oszillierende Bewegung der Kolben ermöglicht wird.

- Schrägscheibe: Auch bekannt als Schrägplatte oder Taumelscheibe, ist diese Komponente entscheidend für die axiale Bewegung der Kolben. Ihr Anstellwinkel beeinflusst das Fördervolumen und kann an variable Bedürfnisse angepasst werden.

- Antriebswelle: Sie überträgt die mechanische Energie auf die Schrägscheibe und den Zylinderblock, wodurch die Schrägscheibe die Kolbenbewegungen initiiert.

- Ventile: Eingangs- und Ausgangsventile regulieren den Fluss der Hydraulikflüssigkeit in und aus der Pumpe und sorgen für einen geregelten Druckaufbau.

- Steuerplatten: Diese regeln den Ölfluss und tragen zur Steuerung des Druckes innerhalb der Pumpe bei.

Es gibt zwei Hauptbauformen von Axialkolbenpumpen:

- Schrägachsenpumpen: Der Zylinderblock ist schräg zur Antriebswelle angeordnet.

- Schrägscheibenpumpen: Eine Schrägscheibe steuert die Bewegung der Kolben.

Diese Konstruktionen bieten unterschiedliche Vorteile und Einsatzmöglichkeiten, je nach den hydraulischen Anforderungen.

Anwendungsgebiete von Axialkolbenpumpen

Axialkolbenpumpen sind wegen ihrer Fähigkeit, hohe Drücke und variable Volumenströme zu erzeugen, in vielen Branchen unverzichtbar. Ihre robuste und kompakte Bauweise prädestiniert sie sowohl für stationäre als auch mobile Maschinen.

Mobile Maschinen und Fahrzeuge

In Baumaschinen, Landmaschinen und Fahrzeugen mit hydrostatischem Antrieb sind Axialkolbenpumpen häufig zu finden. Diese gewährleisten präzise Steuerungen und hohe Kräfte, die bei verschiedenen Anwendungen benötigt werden:

- Baumaschinen: Bagger, Radlader und Raupen nutzen Axialkolbenpumpen für ihre hydraulischen Getriebe.

- Landwirtschaftliche Maschinen: Traktoren und Mähdrescher profitieren von der hohen Leistungsdichte und dem zuverlässigen Druckaufbau.

- Sonderfahrzeuge: Große Lastkraftwagen und Pistenfahrzeuge nutzen diese Pumpen für den Antrieb und Hydraulik.

Industrieanwendungen

In der Industrie sind Axialkolbenpumpen essenzielle Komponenten:

- Werkzeugmaschinen: Sorgen für exakte und zuverlässige Bearbeitungsschritte.

- Hydraulische Systeme: In hydraulischen Pressen und Spritzgießmaschinen werden sie für hohe Drücke und präzise Förderungen eingesetzt.

Sondermaschinenbau

Besonders geeignet für Sondermaschinen, die hohe Betriebsdrücke und variable Volumenströme erfordern:

- Spezialwerkzeuge: In der Produktion und Montage komplexer Geräte.

- Hydrostatische Antriebe: In hochspezialisierten Maschinen, die präzise Bewegungen erfordern.

Die Fähigkeit, auf null bar zu regulieren, erlaubt ein schonendes Anfahren der Systeme, was sowohl in mobilen als auch stationären Anwendungen von Vorteil ist.

Varianten von Axialkolbenpumpen

Axialkolbenpumpen sind in verschiedenen Bauformen erhältlich, die sich durch ihre Konstruktion und Funktionsweise unterscheiden.

Schrägachsenpumpen

Diese Pumpen arbeiten mit einem gekröpften Zylinderblock, der schräg zur Antriebswelle steht. Sie fördern ein konstantes Volumen, unabhängig von der Drehzahl der Antriebswelle, und sind geeignet für Anwendungen, bei denen ein gleichbleibender Volumenstrom benötigt wird, und erreichen Betriebsdrücke von bis zu 350 bar.

Schrägscheibenpumpen

Bei diesen Pumpen sind die Kolben parallel zur Antriebsachse angeordnet und werden von einer rotierenden Schrägscheibe bewegt. Dadurch kann das Fördervolumen flexibel angepasst werden. Sie sind ideal für Anwendungen mit variablen Volumenströmen und bieten die Möglichkeit, den Volumenstrom elektronisch oder manuell zu regulieren.

Weitere Anpassungen

Innerhalb der zwei Haupttypen gibt es zusätzliche Anpassungen:

- Wellendurchtrieb: Mehrere Hydraulikpumpen können in Reihe geschaltet werden, um die Effizienz zu steigern.

- Pumpenregler: Verschiedene Regelmechanismen erlauben den Einsatz in offenen und geschlossenen Hydraulikkreisläufen.

Die Wahl der richtigen Variante hängt von den spezifischen Anforderungen Ihrer Anwendung ab. Technische Spezifikationen sollten berücksichtigt werden, um die bestmögliche Leistung und Effizienz sicherzustellen.

Auswahlkriterien für Axialkolbenpumpen

Die richtige Auswahl einer Axialkolbenpumpe ist entscheidend für die Effizienz und Langlebigkeit Ihres hydraulischen Systems. Berücksichtigen Sie die folgenden Faktoren, um die optimale Pumpe für Ihre Anwendung zu finden:

1. Hydraulikflüssigkeit

Stellen Sie sicher, dass die Pumpe mit der verwendeten Hydraulikflüssigkeit kompatibel ist. Häufig werden mineralölbasierte Hydrauliköle genutzt, aber auch biologisch abbaubare Öle oder Wasserglykol können zum Einsatz kommen.

2. Viskosität der Hydraulikflüssigkeit

Die Viskosität beeinflusst Effizienz und Lebensdauer der Pumpe maßgeblich. Zu geringe Viskosität kann den Verschleiß erhöhen, während zu hohe Viskosität mechanische Probleme verursacht. Beachten Sie die Viskositätsempfehlungen des Herstellers.

3. Förderleistung

Die Förderleistung, gemessen in Litern pro Minute, muss den Anforderungen Ihrer Anlage entsprechen. Diese Leistung wird durch die Drehzahl und den Wirkungsgrad der Pumpe bestimmt.

4. Motorleistung

Die Leistung des Antriebsmotors ist kritisch, da sie die Fördermenge und den maximalen Betriebsdruck der Pumpe beeinflusst. Stellen Sie sicher, dass die Motorleistung ausreichend dimensioniert ist.

5. Betriebsdruck

Wählen Sie eine Pumpe, die den maximal benötigten Betriebsdruck Ihres Systems bewältigen kann. Ein zu hoher Betriebsdruck kann zu Lecks führen, während ein zu niedriger Druck die Lebensdauer der Pumpe beeinträchtigen kann.

6. Wartungsaufwand und Kosten

Berücksichtigen Sie den Wartungsaufwand und die damit verbundenen Kosten im Vergleich zu den Leistungssteigerungen und Vorteilen.

7. Baugröße und Gewicht

Die Pumpe sollte zu den Platz- und Gewichtsbeschränkungen Ihrer Anwendung passen. Eine kompakte und leichte Pumpe erleichtert den Einbau und reduziert die Gesamtbelastung der Anlage.

8. Montagemöglichkeiten

Stellen Sie sicher, dass die Pumpe mit den vorgesehenen Montagemöglichkeiten Ihrer Anlage kompatibel ist. Verschiedene Befestigungsarten und Ausrichtungsoptionen können die Installation erleichtern.

Durch die Berücksichtigung dieser Kriterien stellen Sie sicher, dass die ausgewählte Axialkolbenpumpe Ihren spezifischen Anforderungen gerecht wird und eine effiziente und langlebige Lösung bietet.

Zusätzliche Aspekte zur Auswahl

Neben den offensichtlichen technischen Kriterien sollten weitere Aspekte berücksichtigt werden, um die bestmögliche Pumpe für Ihre Anforderungen auszuwählen.

1. Umgebungsbedingungen

Achten Sie darauf, dass die Pumpe den speziellen Umgebungsbedingungen wie Temperaturbereich, Feuchtigkeit und Schmutzbelastung standhält.

2. Energieeffizienz

Eine energieeffiziente Pumpe reduziert die Betriebskosten und den ökologischen Fußabdruck Ihres Systems. Moderne Pumpen bieten häufig spezielle Funktionen zur Energieeinsparung.

3. Geräuschpegel

Der Geräuschpegel kann besonders in lärmsensitiven Umgebungen entscheidend sein. Wählen Sie eine Pumpe, die innerhalb der akzeptablen Lärmgrenzen arbeitet.

4. Flexibilität und Anpassungsfähigkeit

Überprüfen Sie die Flexibilität der Pumpe hinsichtlich verschiedener Betriebsbedingungen und Verwendungszwecke.

5. Servicefreundlichkeit

Eine servicefreundliche Konstruktion erleichtert Wartungsarbeiten und Reparaturen. Achten Sie darauf, dass Verschleißteile leicht zugänglich sind und der Hersteller umfassenden technischen Support bietet.

6. Zertifizierungen und Standards

Stellen Sie sicher, dass die Pumpe den relevanten Standards und Zertifizierungen entspricht, besonders in regulierten Industrien oder speziellen Anwendungen wie in explosionsgefährdeten Bereichen.

Durch Berücksichtigung dieser Aspekte verbessern Sie die Effizienz und Zuverlässigkeit Ihrer hydraulischen Systeme und stellen sicher, dass die ausgewählte Pumpe optimal Ihren spezifischen Anforderungen gerecht wird.