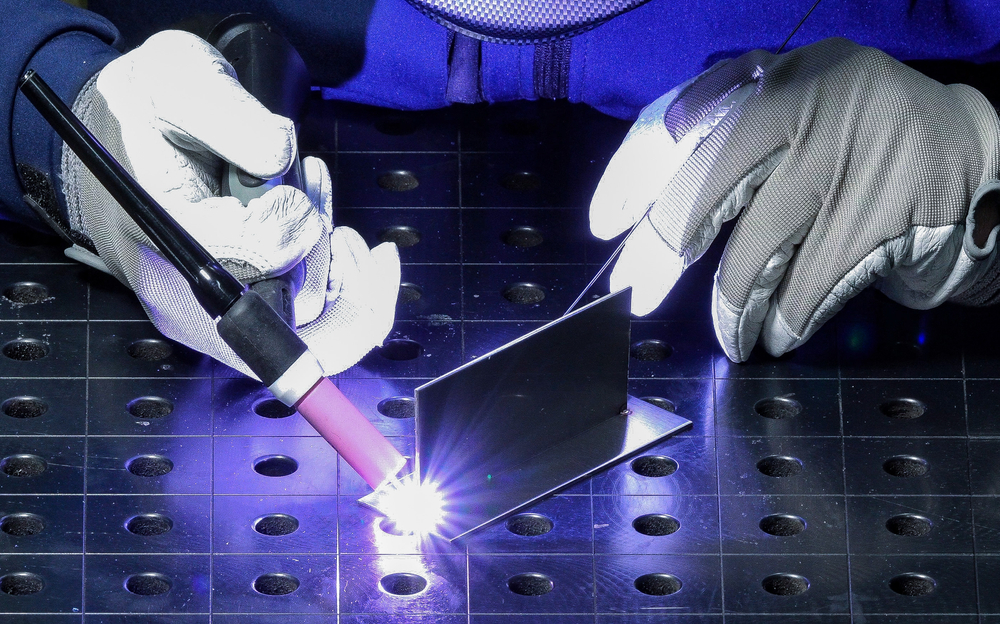

Blech schweißen: So vermeiden Sie Durchbrennen und Verzug

Beim Schweißen dünner Bleche ist das Vermeiden von Durchbrennen und Verzug entscheidend für ein qualitativ hochwertiges Ergebnis. Befolgen Sie die nachstehenden Tipps, um diese Probleme zu minimieren:

Verwenden Sie passende Schweißtechniken

- Sprungschweißtechnik: Durch das Setzen von Schweißpunkten an wichtigen Stellen und kurzen Abkühlpausen zwischen den Schweißvorgängen reduzieren Sie die Verformung der Bleche. Diese Methode ermöglicht eine gleichmäßige Wärmeverteilung und vermindert das Risiko des Durchbrennens.

- Punktschweißung: Verschweißen Sie das Blech punktuell, indem Sie gleichmäßig verteilte Schweißpunkte setzen und kurze Schweißzeiten von etwa 2-3 Sekunden einhalten. Dies minimiert die Wärmeeinbringung.

Richten Sie die Schweißausrüstung korrekt ein

- Drahtstärke und Schweißstrom: Verwenden Sie für dünne Bleche Drahtstärken von 0,6 mm, um weniger Wärme einzubringen. Passen Sie Schweißstrom und Drahtvorschubgeschwindigkeit an die Blechdicke an und testen Sie die Einstellungen vorab an einem Probestück.

- Schweißgeschwindigkeit: Schweißen Sie in gleichmäßigen, zügigen Bewegungen. Eine langsame Schweißgeschwindigkeit kann zu übermäßiger Hitze und eine zu schnelle zu einer schwachen Schweißnaht führen. Finden Sie ein Gleichgewicht, das Ihren Bedürfnissen entspricht.

Vorbereitung und Fixierung der Bleche

- Reinigung: Entfernen Sie gründlich Schmutz, Farbe und Rost von den Blechoberflächen, um eine saubere und kontaminationsfreie Schweißnaht zu gewährleisten. Verwenden Sie Drahtbürsten, Schleifgeräte oder Lösungsmittel.

- Fixierung: Fixieren Sie die Bleche sicher mit Zwingen oder Magnetschweißwinkeln, um ein Verrutschen und Verzug während des Schweißvorgangs zu vermeiden.

Weitere Maßnahmen

- Schweißwinkel und Schutzgas: Halten Sie während des Schweißens einen Winkel von etwa 10-15 Grad ein und sorgen Sie für ausreichend Schutzgas, um Oxidation der Schweißnaht zu verhindern.

- Nachbehandlung: Entfernen Sie nach dem Schweißen Schlacke und schleifen Sie die Naht glatt. Tragen Sie anschließend einen geeigneten Korrosionsschutz auf, um die Langlebigkeit der Schweißverbindung zu sichern.

MAG-Schweißen für dünne Bleche

Metall-Aktivgasschweißen (MAG) ist ein vielseitiges Schweißverfahren, das sich besonders gut für das Verschweißen dünner Bleche eignet.

Wichtige Faktoren beim MAG-Schweißen dünner Bleche

- Wärmeeintrag minimieren: Verwenden Sie Drahtelektroden mit geringem Durchmesser wie 0,6 mm, um die Hitzeentwicklung zu reduzieren und das Durchbrennen zu verhindern.

- Schweißparameter anpassen: Stimmen Sie Schweißstrom und Drahtvorschubgeschwindigkeit präzise auf die Materialdicke ab. Testen Sie die Einstellungen zunächst an einem Probestück.

- Schweißtechniken: Schweißen Sie in kurzen Abschnitten oder wenden Sie die Punktschweißtechnik an, um die Wärme besser zu kontrollieren. Eine gleichmäßige und zügige Bewegung des Brenners trägt zur Stabilität der Schweißnaht bei.

Vorteile des MAG-Schweißens bei dünnen Blechen

- Hochwertige Schweißnähte: Dank des aktiven Schutzgases, meist eine Mischung aus CO₂, Sauerstoff und Argon, entstehen saubere und belastbare Schweißnähte.

- Hohe Abschmelzleistung: Selbst bei geringer Wanddicke erzielen Sie eine effiziente und stabile Schweißverbindung, was den Bedarf an Nacharbeiten reduziert.

- Automatisierung und Effizienz: Die hohe Verarbeitungsgeschwindigkeit und die Möglichkeit zur Automatisierung machen das Verfahren ideal für industrielle Anwendungen sowie für kleinere Werkstätten und ambitionierte Heimwerker.

Anwendungsbereiche

MAG-Schweißen wird in verschiedenen Sektoren wie Fahrzeugbau, Maschinenbau und Rohrleitungsbau eingesetzt. Es eignet sich besonders für Baustahl, Edelstahl und andere hochlegierte Werkstoffe.

Zusätzliche Tipps für optimale Ergebnisse

- Einstellung der Ausrüstung: Verwenden Sie immer die passenden Einstellungen an Ihrem Schweißgerät für unterschiedliche Materialstärken und -typen. Lesen Sie die Anweisungen des Geräteherstellers sorgfältig und führen Sie gegebenenfalls Anpassungen durch. Ein Probelauf auf Restmaterial kann helfen, die optimalen Einstellungen zu finden.

- Lüften und Absaugen: Sorgen Sie für ausreichende Belüftung oder setzen Sie geeignete Absaugvorrichtungen ein. Besonders beim Schweißen verzinkter Bleche entstehen gesundheitsschädliche Dämpfe, die abgeführt werden müssen. Nutzen Sie gegebenenfalls Atemschutzausrüstung.

- Wärmekontrolle: Kontrollieren Sie die Wärmeeinbringung sorgfältig. Verwenden Sie Techniken wie das intermittierende Schweißen, um die entstehende Wärme besser zu verteilen und die Materialstruktur zu schonen.

- Kantenbearbeitung und Geometrie: Bereiten Sie die Schweißkanten sorgfältig vor, indem Sie beispielsweise Zinküberzüge entfernen, um Porenbildung zu vermeiden. Stellen Sie sicher, dass die Kanten sauber und passgenau sind.

- Schweißzusatzwerkstoffe: Wählen Sie den Schweißzusatzwerkstoff passend zum Grundmaterial, um Verbindungsfestigkeit und Korrosionsbeständigkeit zu gewährleisten.

- Korrosionsschutz: Tragen Sie nach dem Schweißen immer einen geeigneten Korrosionsschutz auf, um die Langlebigkeit der Verbindung zu sichern. Bei verzinkten Materialien sollte der Korrosionsschutz nach dem Schweißen wiederhergestellt werden.

Durch sorgfältige Vorbereitung und die Beachtung dieser Tipps optimieren Sie Ihre Schweißergebnisse. Regelmäßige Übung sowie Probeläufe auf Restmaterial sind essenziell, um Vertrauen in Ihre Fähigkeiten zu gewinnen und stets saubere, stabile Schweißnähte zu erzielen.