CFK bohren: Die besten Tipps und Tricks

Um Löcher in CFK (kohlenstofffaserverstärktem Kunststoff) erfolgreich zu bohren, ist eine präzise Vorbereitung und Technik erforderlich. So verhindern Sie Delaminationen und andere Beschädigungen des Materials.

Vorbereitungen für ein optimales Bohrergebnis

1. Markierung und Abklebung:

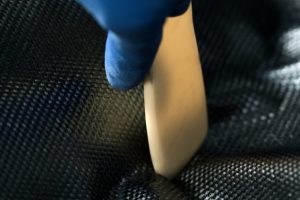

Kennzeichnen Sie die Bohrstellen punktgenau und kleben Sie die Bohrstelle mit Malerband ab. Das Abkleben verhindert das Verrutschen des Bohrers und sorgt für eine gut sichtbare Markierung.

2. Fixierung des Werkstücks:

Fixieren Sie das CFK-Werkstück auf einem festen Untergrund, wie einem glatten Holzbrett. Eine ordentliche Fixierung verhindert ein Durchbiegen des Materials und lässt Ihre Hände frei.

Bohrrichtlinien

1. Bohrerwahl und Modifikation:

Verwenden Sie unterschiedliche Bohrerarten je nach Lochgröße. Für kleinere Löcher sind Vollhartmetallbohrer bestens geeignet, während modifizierte Holzbohrer für größere Löcher nützlich sein können. Auch modifizierte Steinbohrer liefern gute Ergebnisse, insbesondere wenn diese angeschliffen sind.

2. Drehzahl und Druck:

Eine hohe Drehzahl beim Bohren in CFK minimiert die Gefahr von Delaminationen und Faserzügen. Üben Sie nur minimalen Druck aus, das Eigengewicht der Bohrmaschine ist oft ausreichend. Zu viel Druck kann den Bohrer beschädigen und die Qualität des Lochs mindern.

Spezielle Bohrtekniken

1. Mehrstufiges Bohren:

Für größere Löcher empfiehlt sich, zunächst mit einem kleineren Durchmesser vorzubohren und dann sukzessive mit größeren Bohrern nachzuarbeiten. Dies reduziert Spannungen im Material und verhindert ein Verrutschen des Bohrers.

2. Sauberes Endbohren:

Für saubere Kanten ohne Grat können Sie nach dem Bohren das Loch mit einer Rundfeile glätten. Eine Maschine mit Linkslauf ist besonders hilfreich, da sie verhindert, dass die Feile ins Material gezogen wird.

Zusätzliche Tipps für top Ergebnisse

- Bohrerkühlung: Kühlen Sie den Bohrer während des Einsatzes. Druckluft oder spezielle Kühlmittel verhindern die Überhitzung des Bohrers und des CFK-Materials.

- Vermeidung von Ausrissen: Verwenden Sie eine Unterlage unter dem CFK-Werkstück, um Ausrisse an der Unterseite des Lochs zu vermeiden.

- Regelmäßiger Bohrerwechsel: Wechseln Sie regelmäßig stumpf gewordene Bohrer aus, um präzise Schnitte zu gewährleisten und die Lebensdauer des Werkzeugs zu verlängern.

Bohrer für CFK

Die Auswahl des geeigneten Bohrers ist entscheidend für saubere und präzise Löcher in CFK:

- Vollhartmetallbohrer (VHM-Bohrer): Diese robusten Bohrer eignen sich besonders gut für kleine Löcher bis 3 mm Durchmesser und ermöglichen bei hohen Drehzahlen präzise Bearbeitung.

- Mehrzweckbohrer mit zylindrischem Schaft: Diese Bohrer, auch Vidia-Bohrer genannt, wurden ursprünglich für Steinbohrungen entwickelt, sind aber ebenso für CFK geeignet.

- Diamantbeschichtete Bohrer: Ideal für Anwendungen, die hohe Präzision und minimale Materialbeanspruchung erfordern. Diese Bohrer sind sehr verschleißfest und verhindern Delaminationen.

- Speziell modifizierte Bohrer: Diese Bohrer sind oft speziell für CFK angepasst, mit besonderen Anschliffen, die das Ausfransen und die mechanische Belastung des Materials reduzieren.

- Spiralbohrer aus hochwertigem Werkzeugstahl: Diese Bohrer sind für CFK geeignet, insbesondere wenn sie extra scharf und gut beschichtet sind, um Reibung und Wärmeentwicklung zu minimieren.

Drehzahl und Vorschub

Um saubere und präzise Bohrergebnisse in CFK zu erzielen, ist die richtige Wahl von Drehzahl und Vorschub entscheidend. Eine hohe Drehzahl ist wichtig, um die Materialbearbeitung effizient durchzuführen und Delaminationen zu vermeiden. Der Vorschub hängt vom Bohrerdurchmesser und der Materialstärke ab und sollte konstant gehalten werden, idealerweise mit Maschinen, die eine automatische Vorschubregelung bieten.

Vorbohren

Das Vorbohren ist essenziell, wenn Sie größere Löcher in CFK erstellen möchten. Verwenden Sie zunächst einen Bohrer, dessen Durchmesser leicht größer ist als die Querschneide des nachfolgenden, größeren Bohrers. Steigern Sie den Durchmesser in kleinen Schritten, um die mechanische Belastung zu reduzieren.

Alternative Bohrmethoden

Es gibt innovative Ansätze, die speziell auf die Herausforderungen beim Bohren von CFK abgestimmt sind:

Laserbohren:

- Minimierter Wärmeeintrag: Der Laserstrahl führt mehrfach über die Kontur und trägt jeweils nur dünne Schichten ab.

- Bohrgeschwindigkeit: Tausende Löcher können schnell und präzise gebohrt werden.

- Prozessautomatisierung: Die Automatisierung des Laserprozesses ermöglicht eine hohe Effizienz und Qualität.

Mechanische Alternativen:

- Mehrstufiges Bohren und Reiben: Vorarbeiten mit einem kleineren Bohrer und schrittweises Erweitern reduziert das Risiko von Delaminationen.

- Diamantbeschichtete Werkzeuge: Diese bieten herausragende Schnittqualität und lange Standzeiten.

Zusätzliche Tipps für sauberes Bohren

Für ein sauberes Bohrergebnis in CFK berücksichtigen Sie zusätzliche Maßnahmen:

- Vorbereitung der Bohrstelle: Körnen Sie die genaue Bohrstelle leicht an.

- Rückzugsbewegungen: Ziehen Sie den Bohrer regelmäßig leicht zurück, um Bohrstaub zu entfernen.

- Nachbearbeitung der Bohrungen: Nutzen Sie feine Rundfeilen, um die Kanten der Löcher zu glätten.

- Einsatz von Spannvorrichtungen: Fixieren Sie das CFK-Werkstück sicher, um ein Verrutschen zu verhindern.

- Kantenvorbereitung: Abschrägen der Kanten kann die Gefahr von Ausrissen vermindern und ein saubereres Endprodukt sicherstellen.

Indem Sie diese zusätzlichen Tipps befolgen, optimieren Sie die Qualität und Präzision Ihrer Bohrungen in CFK.