Was ist CFK?

CFK, die Abkürzung für Kohlenstofffaserverstärkter Kunststoff, ist ein Hochleistungs-Verbundmaterial, das durch seine außergewöhnliche Festigkeit und Leichtigkeit auffällt. Das Herzstück dieses Materials sind die Kohlenstofffasern, die durch eine Polymermatrix – meist ein Kunstharz wie Epoxidharz – zusammengehalten und geschützt werden. Kohlenstofffasern bestehen aus Kohlenstoffatomen, die in einer kristallinen Struktur angeordnet sind, was ihnen enorme Festigkeit und Steifigkeit verleiht. Ein einzelnes Filament hat lediglich einen Durchmesser von etwa fünf bis acht Mikrometern, was es etwa achtmal dünner als ein menschliches Haar macht. Für technische Anwendungen werden diese dünnen Filamente zu sogenannten Rovings – Strängen aus mehreren Tausend Einzelfasern – gebündelt.

Die Kombination von Kohlenstofffasern und einer Kunststoffmatrix ermöglicht es, bestimmte mechanische Eigenschaften gezielt anzupassen. Diese Anpassungen erfolgen durch die Auswahl der Fasertypen, deren Ausrichtung in der Matrix sowie durch den Einsatz unterschiedlicher Herstellungsverfahren. Daher findet CFK seinen Einsatz besonders in Bereichen, die hohe Belastbarkeit bei geringem Gewicht erfordern, wie in der Luft- und Raumfahrt, im Automobilbau und bei Sportgeräten. CFK bietet zudem Vorteile wie Korrosionsbeständigkeit und geringe Wärmeausdehnung, was es zu einem vielseitigen Material macht.

Herstellung von Carbonfasern

Die Herstellung von Carbonfasern beginnt mit Polyacrylnitril (PAN), das in einem mehrstufigen Verfahren zu Fasern verarbeitet wird. Zunächst wird das PAN zu dünnen Fäden, den sogenannten Precursoren, gesponnen. Diese Fäden durchlaufen dann mehrere Hitzeprozesse:

- Stabilisierung oder Oxidation: Die Precursoren werden bei 200 bis 300°C oxidiert, um eine stabile, nicht schmelzende Form zu erhalten.

- Carbonisierung: Die stabilisierten Fäden werden auf 1200 bis 1800°C erhitzt, wobei nicht-kohlenstoffhaltige Stoffe entfernt werden und ein fast reiner Kohlenstofffaden übrig bleibt.

- Oberflächenbehandlung: Um die Haftung an der Kunststoffmatrix zu verbessern, werden die Carbonfasern chemisch behandelt.

- Auftragen einer Schlichte: Eine Schlichte schützt die Fäden vor mechanischen Beschädigungen.

Die fertigen Carbonfasern werden dann auf Spulen aufgewickelt und sind bereit zur Weiterverarbeitung in verschiedenen Industrien. Sie zeichnen sich durch hohe Zug- und Biegefestigkeit sowie geringe Dichte aus und sind damit ein unverzichtbarer Bestandteil moderner Anwendungen.

Eigenschaften von Carbonfasern

Carbonfasern bieten eine beeindruckende Kombination aus Festigkeit, Steifigkeit und geringem Gewicht. Sie bestehen nahezu vollständig aus Kohlenstoffatomen in kristalliner Struktur und haben damit herausragende mechanische Eigenschaften:

- Hohe Festigkeit und Steifigkeit: Carbonfasern bieten außergewöhnliche Zugfestigkeit und Steifigkeit und sind bis zu fünfmal stärker und doppelt so steif wie Stahl.

- Geringe Dichte: Mit einer Dichte von etwa 1,8 g/cm³ haben Carbonfasern ein hervorragendes Verhältnis von Festigkeit zu Gewicht.

- Temperaturbeständigkeit: Sie weisen hohe Temperaturbeständigkeit auf und bieten dimensionsstabile Bauteile auch bei Temperaturschwankungen.

- Chemische Beständigkeit: Carbonfasern sind äußerst beständig gegenüber Chemikalien.

- Zerspanbarkeit und Gleiteigenschaften: Aufgrund ihrer Abriebfestigkeit und Gleiteigenschaften lassen sich Carbonfasern gut bearbeiten.

- Niedrige Wasseraufnahme: Carbonfasern nehmen nur sehr wenig Wasser auf.

Diese Eigenschaften werden durch verschiedene Faserkonfigurationen und Oberflächenbehandlungen, die die Haftung der Fasern an der Kunststoffmatrix verbessern, erreicht. Diese vielfältigen Eigenschaften machen Carbonfasern zu einem unverzichtbaren Material in Hightech-Anwendungen wie der Luft- und Raumfahrt, dem Automobilbau und der Sportgeräteherstellung.

Herstellung von CFK

Die Herstellung von CFK (Kohlenstofffaserverstärkter Kunststoff) erfolgt durch die Kombination von Carbonfasern mit einer Kunststoffmatrix, meist einem Duroplast wie Epoxidharz. Der Prozess umfasst mehrere Schritte:

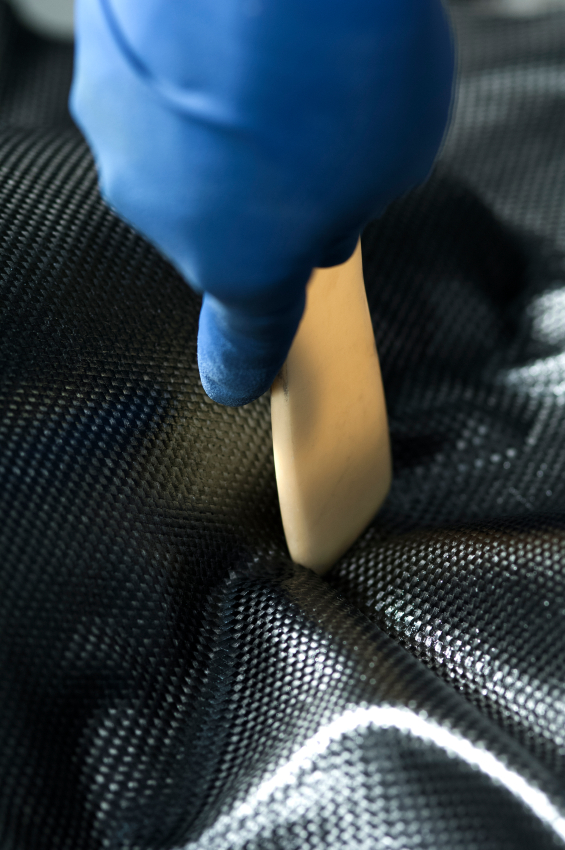

Vorbereitung der Carbonfasern

Die Carbonfasern werden zu Textilien verarbeitet, die je nach Endanwendung verschiedene Formen annehmen können, wie Gewebe, Gelege, Geflechte oder Wicklungen.

Imprägnierung und Aushärtung

Die Textilien werden mit einer Kunststoffmatrix imprägniert. Dies geschieht durch Verfahren wie die Prepreg-Technik, das Autoklavverfahren, die Wickeltechnik, RTM (Resin Transfer Molding), Nasspressen sowie Tape-Legen und Fiber-Placement.

Aushärteprozess

Nach der Imprägnierung erfolgt die Aushärtung. Der imprägnierte Faserverbund wird in speziellen Öfen oder Autoklaven erhitzt, um eine feste Verbindung zu schaffen. Die Temperaturen variieren je nach Material, meist zwischen 120°C und 180°C.

Endbearbeitung

Abschließend werden die ausgehärteten CFK-Bauteile durch Schneiden, Fräsen oder Schleifen in ihre endgültige Form gebracht. Dies muss mit speziellen Werkzeugen und Techniken erfolgen, um die empfindliche Struktur des CFK nicht zu beschädigen.

Mechanische Eigenschaften von CFK

CFK bietet bemerkenswerte mechanische Eigenschaften, die auf die Kombination von Carbonfasern und der umgebenden Matrix zurückzuführen sind. Diese Eigenschaften sind anisotrop, was bedeutet, dass sie in Faserrichtung besonders ausgeprägt sind. Dies ermöglicht, die mechanischen Eigenschaften durch die Ausrichtung der Fasern gezielt an die Anforderungen des jeweiligen Einsatzgebietes anzupassen.

Ein herausragendes Merkmal von CFK ist das außergewöhnliche Verhältnis von Festigkeit zu Gewicht. Mit einer Dichte von etwa 1,5 g/cm³ ist CFK deutlich leichter als herkömmliche Metalle wie Stahl und Aluminium, bietet jedoch eine vergleichbare oder sogar höhere Zugfestigkeit und Steifigkeit. CFK ist besonders widerstandsfähig gegenüber wiederholter Belastung und bietet eine hohe Dimensionsstabilität auch bei Temperaturschwankungen. Zudem ermöglicht die innere Struktur von CFK eine effektive Dämpfung von Vibrationen und Röntgentransparenz.

Diese Eigenschaften machen CFK zu einem bevorzugten Material in Bereichen wie Luft- und Raumfahrt, Automobilbau, Maschinenbau und Medizintechnik.

Anwendungsgebiete von CFK

Kohlenstofffaserverstärkter Kunststoff (CFK) findet in vielen hochspezialisierten Bereichen Anwendung.

Luft- und Raumfahrt

Im Luft- und Raumfahrtsektor kommt CFK aufgrund seiner hohen Festigkeit bei gleichzeitig geringem Gewicht zum Einsatz. Teile wie das Seitenleitwerk des Airbus A380 oder der Rumpf der Boeing 787 bestehen aus CFK, was die Maschinen leichter und effizienter macht.

Automobilindustrie

In der Automobilindustrie wird CFK genutzt, um Fahrzeuge leichter und energieeffizienter zu gestalten. CFK-Bauteile wie Dachstrukturen oder Seitenteile in Sportwagen tragen zur Reduzierung des Gesamtgewichts und zu verbesserten Fahrleistungen bei.

Windenergie

In der Windkraft werden CFK-Flügel aufgrund ihrer hervorragenden Steifigkeit und Langlebigkeit eingesetzt. Diese Bauteile müssen hohen mechanischen Belastungen und Witterungsbedingungen standhalten.

Medizintechnik

In der Medizintechnik wird CFK wegen seiner Röntgentransparenz und Stabilität geschätzt. Es wird in Röntgensystemen und chirurgischen Instrumenten verwendet, wo präzise Bildgebung und ergonomische Vorteile durch das geringe Gewicht entscheidend sind.

Sportgeräte und Freizeit

Im Sport- und Freizeitbereich finden sich CFK-Komponenten in Geräten wie Angelruten, Tennisschlägern und Rennrädern. Die hohe Steifigkeit und das geringe Gewicht verbessern die Leistungsfähigkeit und Handhabung dieser Geräte.

Maschinenbau und Robotik

CFK wird im Maschinenbau und in der Robotik verwendet, um Maschinenkomponenten leichter und leistungsfähiger zu machen, was zu schnelleren Bearbeitungszeiten und effizienteren Produktionsprozessen führt.

Kosten von CFK

Die Kosten für CFK-Materialien variieren erheblich und hängen von mehreren Faktoren ab. Dazu zählen die Art der verwendeten Carbonfasern, der spezifische Herstellungsprozess sowie die produzierte Stückzahl. Hochwertigere Carbonfasern und aufwendigere Herstellungsverfahren treiben die Produktionskosten in die Höhe. Zudem hat die Produktionsstückzahl einen erheblichen Einfluss auf die Kosten: Großserienproduktionen können den Preis durch Skaleneffekte reduzieren, während Kleinserien oder Einzelanfertigungen höhere Kosten pro Einheit verursachen.

Vergleich CFK und GFK

CFK (Carbonfaserverstärkter Kunststoff) und GFK (Glasfaserverstärkter Kunststoff) sind faserverstärkte Verbundmaterialien, die durch unterschiedliche Fasern charakterisiert werden. CFK nutzt Carbonfasern, während GFK Glasfasern verwendet.

Eigenschaften im Vergleich

- Festigkeit und Steifigkeit: CFK bietet eine höhere Festigkeit und Steifigkeit als GFK und eignet sich besonders für Anwendungen mit hohen mechanischen Belastungen.

- Gewicht: CFK ist leichter als GFK und damit ideal für Leichtbauanwendungen.

- Kosten: GFK ist kostengünstiger als CFK, was an den geringeren Herstellungskosten der Glasfasern liegt.

- Korrosionsbeständigkeit: Beide Materialien sind korrosionsbeständig.

- Sprödigkeit und Flexibilität: CFK ist spröder als GFK, welches eine höhere Flexibilität bietet.

- Reparaturfreundlichkeit: GFK lässt sich leichter reparieren als CFK.

Typische Anwendungsgebiete

- CFK wird in Hightech-Bereichen wie Luft- und Raumfahrt, Rennsport, hochwertigen Fahrrädern und exklusivem Yachtbau eingesetzt, wo hohe Festigkeit bei geringem Gewicht wichtig ist.

- GFK findet breite Anwendung in der Automobilindustrie, im Bootsbau und in der Bauindustrie, wo es um Kosteneffizienz und gute mechanische Eigenschaften geht.

Carbonfasertypen und -bezeichnungen

Carbonfasern werden basierend auf ihren Festigkeits- und Moduleigenschaften klassifiziert:

- HT-Fasern (High Tenacity): Hohe Zugfestigkeit bei niedrigerem Modul, für Anwendungen, bei denen hohe Festigkeit entscheidend ist.

- IM-Fasern (Intermediate Modulus): Ausgewogenes Verhältnis zwischen Festigkeit und Steifigkeit.

- HM-Fasern (High Modulus): Hohe Steifigkeit, ideal für strukturelle Anwendungen.

- UHM-Fasern (Ultra High Modulus): Höchste Steifigkeit, für sehr anspruchsvolle Anwendungen.

Die Bezeichnung der Faserstränge erfolgt in K, wobei 1K für 1000 Filamente steht. Übliche Carbonfaserrovings umfassen 1K, 3K, 12K bis hin zu 60K, je nach Anwendung und Anforderung.

Carbonfasergewebe unterscheiden sich zudem in ihrer Webart, die die mechanischen Eigenschaften beeinflusst:

- Leinwand (Plain Weave): Bietet einfache, aber wirksame Gewebemuster mit guter Stabilität.

- Köper (Twill Weave): Leichter und flexibler, anpassungsfähig für komplexere Formen.

Je nach speziellen Anforderungen können die Fasern unidirektional, bidirektional, mehrwinklig oder quasiisotrop verarbeitet werden. Die Wahl der Carbonfasertypen und deren Anordnung im Laminat beeinflusst direkt die Leistungsfähigkeit und Stabilität des Endprodukts und ist somit entscheidend bei der Konstruktion und Herstellung von CFK-Bauteilen.