Was ist Verzinken und welche Verfahren gibt es?

Verzinken ist ein Verfahren, bei dem eine Zinkschicht auf Eisen- oder Stahloberflächen aufgetragen wird zum Schutz vor Korrosion. Die Zinkschicht agiert dabei sowohl als physische Barriere gegen Umwelteinflüsse als auch als Opferanode, die sich auflöst und das darunterliegende Metall schützt.

Es gibt mehrere Verzinkungsverfahren, die für verschiedene Anwendungsgebiete und Schichtdicken geeignet sind:

- Feuerverzinken: Hierbei wird das Werkstück in ein etwa 450°C heißes Zinkbad getaucht. Es gibt das Stück- und Bandverzinken. Beim Stückverzinken entstehen Schichtdicken zwischen 50 und 150 Mikrometern, beim Bandverzinken liegen sie zwischen 5 und 40 Mikrometern.

- Galvanisches Verzinken: Mit dieser Methode wird das Werkstück in einem Zinkelektrolytbad mithilfe elektrischen Stroms beschichtet. Die Schichtdicke variiert von 2,5 bis 25 Mikrometern, was diese Methode besonders für komplex geformte Teile geeignet macht.

- Spritzverzinken: Hierbei wird Zinkdraht oder -pulver geschmolzen und mithilfe von Druckluft auf das Werkstück gesprüht. Die Schichtdicke kann von 80 bis 500 Mikrometern variieren. Dieses Verfahren eignet sich besonders für große oder ortsfeste Bauteile.

- Sherardisieren: Werkstücke werden zusammen mit Zinkpulver in einer rotierenden Trommel erhitzt, wobei das Zink verdampft und in die Oberfläche diffundiert. Dies eignet sich für Teile mit komplexen Geometrien und erzielt Schichtdicken von 10 bis 80 Mikrometern.

- Mechanisches Verzinken: Ohne Wärmeeinfluss wird Zinkstaub mithilfe von Glaskugeln auf das Werkstück „gehämmert“. Die Schichtdicke kann bis zu 50 Mikrometern betragen, was diese Methode ideal für hitzeempfindliche Teile macht.

Jede Methode hat ihre spezifischen Vor- und Nachteile und wird je nach den Eigenschaften des zu schützenden Bauteils und den gewünschten Eigenschaften der Zinkschicht ausgewählt.

Feuerverzinken

Beim Feuerverzinken wird Stahl oder Eisen in ein Zinkbad von etwa 450°C getaucht, wodurch eine gleichmäßige Beschichtung selbst an schwer zugänglichen Stellen erreicht wird. Es entsteht eine widerstandsfähige Zink-Eisen-Legierungsschicht, die zusätzlich von einer reinen Zinkschicht überzogen wird und langfristigen Korrosionsschutz bietet.

Arten des Feuerverzinkens

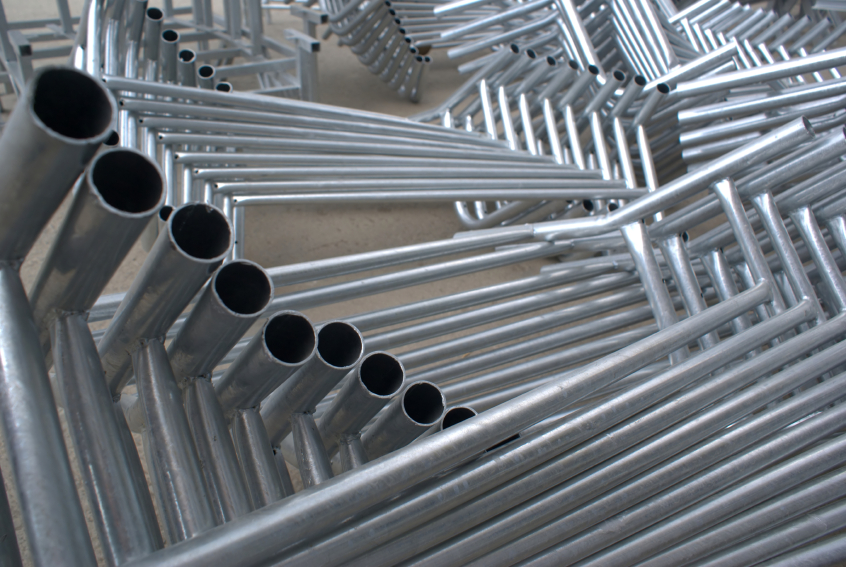

- Stückverzinken: Vorwiegend für vorgefertigte, unterschiedlich geformte Teile wie Treppengeländer. Schichtdicken zwischen 50 und 150 Mikrometern sind üblich und verleihen den Bauteilen eine lange Lebensdauer.

- Bandverzinken (Sendzimirverzinkung): Halbzeuge wie Bleche durchlaufen ein Zinkbad kontinuierlich. Die Schichtdicke ist dünner und liegt zwischen 5 und 40 Mikrometern. Dieses Verfahren ist kostengünstig für die Massenproduktion geeignet.

Besondere Merkmale

- Beschichtung auch komplexer Geometrien und Hohlräume

- Zinkschicht bietet elektrochemischen Schutz als Opferanode

- Hohe Prozesshitze kann zu Verzug führen

- Nachbearbeitungen sind oft nötig, z.B. Nachschneiden von Gewinden

Die Zinkschicht entwickelt mit der Zeit eine schützende, dunkelgraue Patina aus Zinkoxid und Zinkcarbonat, die den Korrosionsschutz unterstützt. Ein Duplexsystem kombiniert die Zinkschicht mit einem zusätzlichen Anstrich für erhöhten Schutz.

Spritzverzinken

Spritzverzinken ist für große Metallteile geeignet, die nicht in ein Zinkbad getaucht werden können. Zink wird geschmolzen und mittels Druckluft auf das Werkstück gesprüht. Es gibt zwei Hauptmethoden: Lichtbogenspritzen und Flammspritzen.

Methoden des Spritzverzinkens

- Lichtbogenspritzen: Zinkdraht wird durch einen elektrischen Lichtbogen geschmolzen und als feine Partikel auf die Oberfläche gesprüht.

- Flammspritzen: Hierbei wird Zinkdraht oder Zinkpulver durch eine Flamme geschmolzen und mittels Druckluft aufgetragen.

Eigenschaften und Vorteile

- Schichtdicken variieren zwischen 100 und 500 Mikrometern und sogar bis zu einem Millimeter

- Geringe thermische Belastung der Werkstücke

- Poröse Zinkschicht, die nachfolgende Beschichtungen gut haften lässt, jedoch mehr Grundierung erfordern kann

Anwendungsbereiche

Geeignet für Kleinteile wie Schrauben und Muttern sowie für verzugsgefährdete und empfindliche Bauteile.

Vorbehandlung

Eine gründliche Oberflächenvorbereitung, etwa durch Sandstrahlen, ist notwendig, um eine optimale Haftung der Zinkschicht zu gewährleisten.

Galvanisches Verzinken

Galvanisches Verzinken oder elektrolytisches Verzinken bietet sowohl Korrosionsschutz als auch eine ansprechende Optik. Das Werkstück wird in ein Elektrolytbad mit Zinkverbindungen getaucht und als Kathode geschaltet, während eine Anode aus reinem Zink Zinkionen abgibt, die sich auf dem Werkstück abscheiden.

Vorteile und Eigenschaften

- Präzise Steuerung der Schichtdicke zwischen 2,5 und 25 Mikrometern

- Geeignet für Bauteile mit komplexen Geometrien

- Niedrige Prozesstemperaturen verhindern Verformungen

- Unterschiedliche saure und alkalische Elektrolyte verwendbar

Sherardisieren

Beim Sherardisieren werden Werkstücke durch Diffusion von Zink veredelt. Sie werden in einer rotierenden Trommel mit Zinkpulver und Inertstoffen bei 320°C bis 500°C erhitzt, wodurch eine gleichmäßige Zink-Eisen-Legierungsschicht entsteht.

Vorteile

- Keine Wärmebeeinflussung, ideal für hitzeempfindliche Teile

- Vermeidung von Wasserstoffversprödung

- Gleichmäßige Beschichtung bis zu 50 Mikrometer

Anwendungen

Ideal für Schrauben, Nieten und Schellen sowie größere Teile wie Rohre bis zu 6 Metern Länge.

Mechanisches Verzinken

Mechanisches Verzinken, auch „mechanical plating“ genannt, wird ohne thermische oder elektrolytische Einwirkung durchgeführt. Werkstücke werden mit Zinkstaub, Glaskugeln und einer chemischen Substanz in eine rotierende Trommel gegeben, wobei die Glaskugeln den Zinkstaub auf die Oberflächen hämmern.

Einschränkungen

- Optik und Haftfestigkeit sind geringer als beim galvanischen Verzinken

- Abriebfestigkeit kann je nach Teilegeometrie eingeschränkt sein

Nachbehandlung und Reparatur von Verzinkungen

Eine intakte Zinkschicht ist entscheidend für den Korrosionsschutz. Kleinere Beschädigungen können mit Zinksprays oder zinkbasierten Loten repariert werden. Die reparierte Schichtdicke sollte mindestens 100 Mikrometer betragen.

Für größere Reparaturen eignet sich das thermische Spritzen mit Zink. Zudem verbessern Nachbehandlungen wie Passivierungen oder Lackierungen den Schutz und das Aussehen der verzinkten Oberfläche erheblich.

Eine gründliche Reinigung der beschädigten Stelle ist wichtig, um die Haftung der neuen Zinkschicht sicherzustellen.

Duplex-Systeme: Die Kombination aus Verzinkung und Beschichtung

Ein Duplex-System kombiniert die Vorteile der Verzinkung mit einer zusätzlichen Beschichtung. Diese Methode bietet außergewöhnlich langen Korrosionsschutz, da sich die Schutzmechanismen beider Verfahren synergetisch ergänzen. Dadurch wird die Schutzdauer eines Duplex-Systems im Vergleich zur Einzelschutzdauer um das 1,2- bis 2,5-fache erhöht.

Funktionsweise und Vorteile

- Verzinkung: Schützt das Metall vor Korrosion durch Opferanodenwirkung und physische Barriere

- Zusätzliche Beschichtung: Schützt die Zinkschicht vor direkten Einflüssen, verlängert die Lebensdauer

Anwendung und Nutzen

- Lange Lebensdauer: Idealer Schutz für Bauwesen und Industrie

- Gestalterische Freiheit: Auswahl aus einer Vielzahl von Farben möglich

- Signalgebung und Tarnung: Verwendung zur farblichen Kennzeichnung oder Tarnung je nach Einsatzgebiet

Einsatzbereiche

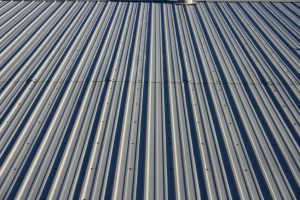

- Bauwesen: Optimal für Fassaden und Baukonstruktionen

- Straßenverkehr und Infrastruktur: Verlängert die Schutzdauer von Brücken, Straßenschildern und Verkehrseinrichtungen

- Energieversorgung: Langlebiger Korrosionsschutz bei Windkraftanlagen und Strommasten

Ein Duplex-System bietet somit eine nachhaltige Lösung für zuverlässigen und langfristigen Korrosionsschutz.