Dichte von GFK

Die Dichte von glasfaserverstärktem Kunststoff (GFK) variiert je nach Glasfaseranteil und Art der verwendeten Kunststoffmatrix. Typischerweise liegt sie zwischen 1,5 g/cm³ und 2,4 g/cm³. Ein höherer Glasfaseranteil erhöht die Dichte, während die Wahl des Harzes – wie Epoxidharz, Polyesterharz oder Polyamid – ebenfalls eine Rolle spielt. Beispielsweise kann ein Faservolumenanteil von 60 % zu einer Dichte von etwa 2,0 g/cm³ führen, wenn Epoxidharz verwendet wird. Die Glasfaser selbst hat eine Dichte von etwa 2,55 g/cm³.

Durch die gezielte Anpassung dieser Parameter können Sie GFK an Ihre spezifischen Anforderungen anpassen, ob für leichte und stabile Konstruktionen im Bauwesen, widerstandsfähige Komponenten im Schiffbau oder die vielseitigen Anforderungen der chemischen Industrie.

Vergleich der Dichte von GFK mit anderen Materialien

Glasfaserverstärkter Kunststoff (GFK) bietet signifikante Gewichtsvorteile im Vergleich zu traditionellen Werkstoffen. Mit einer Dichte von 1.500 bis 1.800 kg/m³ ist GFK etwa viermal leichter als Stahl und halb so schwer wie Aluminium. Dieser Gewichtsvorteil erleichtert die Handhabung und Montage von GFK-Rohren, während für schwerere Materialien oft schwere Maschinen notwendig sind.

Auch in Relation zu anderen Kunststoffen wie Polypropylen (930 kg/m³), Polyethylen hoher Dichte (950 kg/m³) und PVC-U (1.400 kg/m³) behält GFK seinen Vorteil, besonders durch seine höhere Festigkeit und Haltbarkeit.

Vorteile des geringen Gewichts von GFK

Das geringe Gewicht von GFK bringt viele Vorteile in unterschiedlichen Branchen:

- Energie- und Kosteneffizienz: Leichte GFK-Bauteile reduzieren Transportkosten und Energieverbrauch, besonders im Fahrzeugbau.

- Erleichterung beim Handling: Dank des niedrigen Gewichts können GFK-Bauteile oft manuell installiert werden, was die Bauzeit und -kosten senkt.

- Flexibilität bei der Konstruktion: GFK ermöglicht leichte und dennoch robuste Konstruktionen, was die Belastung von Tragstrukturen verringert.

- Optimierung der Installationszeiten: Leichte Bauteile beschleunigen die Arbeit und reduzieren die Anzahl der notwendigen Verbindungen.

- Geringe Belastung der Infrastruktur: Geringere Anforderungen an den Untergrund sind besonders bei temporären Konstruktionen oder instabilem Boden vorteilhaft.

Anwendungsbereiche von GFK

GFK wird aufgrund seiner Vielseitigkeit und Robustheit in zahlreichen Bereichen verwendet:

Bauwesen und Infrastruktur

GFK eignet sich hervorragend für Dachkonstruktionen, Fassadenelemente und Brücken. Es ist korrosionsbeständig und ideal für den Außenbereich. Auch maßgefertigte Behälter und Rohrleitungen werden häufig aus GFK gefertigt.

Fahrzeug- und Luftfahrtindustrie

Aufgrund seiner Leichtigkeit und hohen Festigkeit ist GFK in der Fahrzeug- und Luftfahrtindustrie beliebt, z.B. für Karosserieteile, Spoiler und Antennen. Es findet auch breite Anwendung im Wohnwagen- und Wohnmobilbau.

Sport- und Freizeitbereich

Im Sport- und Freizeitbereich wird GFK für Rennräder, Surfbretter, Boote sowie Spielplatzrutschen und Turngeräte benutzt. Die Materialeigenschaften sorgen für Langlebigkeit und Benutzerfreundlichkeit.

Chemische Industrie und Anlagenbau

Durch die Beständigkeit gegenüber aggressiven Chemikalien und die Möglichkeit, individuelle Formen und Größen zu fertigen, wird GFK in der chemischen Industrie und im Anlagenbau verwendet. Hier werden oft GFK-Behälter und -Rohre durch das Faserwickelverfahren hergestellt.

Medizin- und Hygienebereich

Im medizinischen Bereich wird GFK wegen seiner hygienischen Eigenschaften und leichten Reinigung genutzt, zum Beispiel für medizinische Geräte und Werkstückträger.

Herstellung von GFK-Bauteilen

Für die Produktion von GFK-Bauteilen gibt es mehrere Methoden:

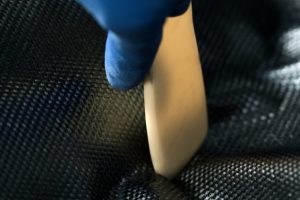

- Handlaminieren: Glasfasermatten werden schichtweise manuell in eine Form eingelegt und mit Harz durchtränkt.

- Faserspritzen: Kurze Glasfasern und Harz werden simultan auf eine Form gespritzt.

- SMC und BMC: Vorgeformte Glasfasern und Harze werden unter Druck und Hitze in Formen gepresst.

- Pultrusion: Glasfasern werden kontinuierlich durch eine mit Harz getränkte Form gezogen.

- Faserwickelverfahren: Glasfasern werden um eine rotierende Form gewickelt und imprägniert.

- RTM (Resin Transfer Moulding): Glasfasermatten werden in eine Form eingelegt, und Harz wird unter Druck injiziert.

- Spritzguss: Kurzglasfasern werden in eine Kunststoffmatrix eingebettet und in eine Form gespritzt.

Durch die Auswahl der jeweils passenden Herstellungsverfahren können Sie GFK-Bauteile fertigen, die optimal auf ihre spezifischen Anwendungen und Anforderungen zugeschnitten sind.

Einfluss der Faserorientierung auf die Eigenschaften von GFK

Die mechanischen Eigenschaften von GFK hängen stark von der Faserorientierung in der Kunststoffmatrix ab:

Kurz- und Langfaserverstärkung

Kurzfaserverstärktes GFK bietet gleichmäßige mechanische Eigenschaften in alle Richtungen und eignet sich für Anwendungen mit gleichmäßiger Belastung. Langfaserverstärktes GFK bietet höhere Festigkeit und Steifigkeit in bestimmten Richtungen und ist für belastete Bereiche ideal.

Endlosfaserverstärkung

Endlosfaserverstärkte Bauteile bieten signifikant verbesserte Materialeigenschaften durch gezielte Faserorientierung, was den maximal möglichen Kraftfluss entlang der Faserrichtung unterstützt.

Gewebe und Gelege

Gewebte oder gelegte Glasfasern bieten eine gleichmäßige Verteilung und gerichtete Verstärkung, ideal für Druck- und Zugbelastungen.

Die gezielte Steuerung der Faserorientierung ermöglicht es Ihnen, die Materialeigenschaften von GFK optimal an spezifische Anforderungen anzupassen und somit leistungsstarke und wirtschaftliche Komponenten zu entwickeln.