Elektrische Potenziale von Metallen

Jedes Metall und jede Legierung hat ein bestimmtes elektrisches Potenzial. Es liegt je nach Legierungsbestandteilen unterschiedlich hoch.

Reine Metalle lassen sich dagegen leicht in der sogenannten Spannungsreihe anordnen. Sehr unedle Metalle, wie beispielsweise Magnesium, haben ein sehr niedriges Potenzial, je edler das Metall, desto höher die Eigenspannung. Zur Übersicht einige Werte:

- Magnesium etwa -2 V

- Zink liegt bei etwa -1 V

- Aluminium -1,5 V

- Eisen -0,5 V

- Kupfer +0,5 V

- Silber +0,8 V

- Gold +1,5 V

Legierungen aus unterschiedlichen Metallen haben ein Potenzial, das zwischen denen der reinen Metalle liegt. Es muss für jede Legierung gesondert ermittelt werden. Für Stahl gibt es aber beispielsweise umfangreiche Tabellen je nach Stahlsorte.

Galvanische Zellen

Liegen nun zwei unterschiedliche Metalle nebeneinander, entsteht zwischen den Metallen eine Potenzialdifferenz. Werden beide Metalle über einen elektrolytischen Leiter (das kann auch Wasser sein) verbunden, entsteht eine sogenannte galvanische Zelle.

Die Potenzialdifferenz und der elektrolytische Leiter lassen die galvanische Zelle wie eine kleine Batterie wirken. Je höher die Potenzialdifferenz, und je höher die Leitfähigkeit des Elektrolyts, desto wirksamer die Batterie. Über die unterschiedliche Leitfähigkeit von Regenwasser, Salzwasser und Leitungswasser können Sie hier etwas lesen.

Entstehung der Korrosion

Die Korrosion beginnt, wenn innerhalb der improvisierten galvanischen Zelle Strom zu fließen beginnt. In diesem Fall gehen von einem oder von beiden Metallen Metallionen in Lösung. Die Oberflächenschicht des Metalls wird durch die elektrische Einwirkung verändert, und Korrosion kann auftreten.

Der Prozess an sich ist komplex, ähnelt aber der Verrostung bei Eisen. Durch weiteres Einwirken der galvanischen Zelle auf die Metalloberflächen und durch andere Oxidationsprozesse schreitet die Korrosion schnell weiter fort.

Selektive Korrosion

Selektive Korrosion ist ein Sonderfall. Hier reagieren die Metalle einer Legierung nicht mit einem anderen Metall, sondern mit sich selbst. Das ist beispielsweise beim Kupfer und Zink im Messing der Fall. Hier kann es durch die Reaktion mit einem elektrolytischen Leiter zu einer Kontaktkorrosion innerhalb des Korrosionsgefüges kommen.

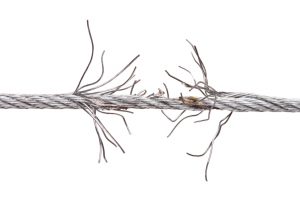

Die Folge sind dann die sogenannte interkristalline oder transkristalline Korrosion des Werkstücks. Bei der Verarbeitung und Weiterverarbeitung ist dieser Effekt unbedingt zu bedenken, da interkristalline Korrosion die mechanischen Eigenschaften des Werkstücks stark verändern kann und zu Brüchen führen kann.

Vermeidung von Kontaktkorrosion

Die Auslösefaktoren für Kontaktkorrosion sind:

- räumliche Nähe zweier Metalle mit Potenzialdifferenz

- Vorhandensein eines elektrolytischen Leiters (das kann auch feuchte Luft sein!)

- die beiden Metalle keine korrosionshemmenden Deckschichten ausbilden

Wird einer der Faktoren eliminiert, kann Kontaktkorrosion verhindert werden.

In der Praxis bedeutet das, bei der Materialauswahl immer darauf zu achten, dass aneinander grenzende, unterschiedliche Metalle nur ein minimal unterschiedliches Eigenpotenzial haben. Des weiteren kann man dafür sorgen, dass die elektrische Leitfähigkeit des Elektrolyten möglichst minimal ist.

Am besten ist natürlich, bei der Verwendung unterschiedlicher Metalle entsprechende Zwischenschichten einzubauen, oder die Verwendung von unterschiedlichen Metallsorten oder Legierungen nebeneinander überhaupt konstruktiv zu vermeiden. Das wird aber nicht immer möglich sein.

Schrauben und Muttern

Ein besonderes Problem stellen dabei Schraubverbindungen dar. Schrauben und Muttern aus einer anderen Metallsorte, mit denen Metalle oder Metallbleche befestigt werden, können ebenso die Ursache für Kontaktkorrosion sein.

Darüber hinaus kann zusätzlich noch das Risiko einer Spaltkorrosion durch den Spalt zwischen Schraube und Metall zu berücksichtigen sein.

In diesem Fall bieten sich oft Probleme bei der Materialauswahl. Das Abdichten von Schraubverbindungen bietet zwar einen Schutz vor Spaltkorrosion, oft aber keinen ausreichenden Schutz vor Kontaktkorrosion. Im Einzelfall muss das Problem bereits bei der Konstruktion bedacht und möglichst minimiert werden.