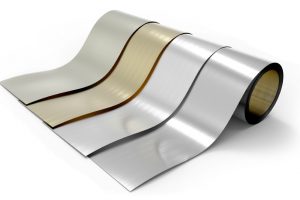

Die Schutzschicht: Aluminiums natürlicher Schutzschild

Aluminium bildet beim Kontakt mit Sauerstoff spontan eine dünne Schicht aus Aluminiumoxid, die das darunterliegende Metall effektiv vor korrosiver Zersetzung schützt. Diese Oxidschicht erreicht typischerweise eine Dicke von 2,5 bis 4 Nanometern und bleibt stabil im pH-Bereich von 4,5 bis 8,5. Im Gegensatz zu Eisen, das zu Rost neigt, wenn seine Schutzschicht beschädigt wird, regeneriert sich die Oxidschicht von Aluminium bei Beschädigung sofort. Dadurch bleibt das Material meist vor Korrosion bewahrt.

Wichtige Merkmale dieser Schutzschicht sind:

- Beständigkeit gegen schwache Säuren und Laugen: Die Aluminiumoxidschicht bietet Schutz gegen viele Umweltfaktoren.

- Regeneration: Bei mechanischen Beschädigungen bildet sich schnell eine neue Schicht, was die Widerstandsfähigkeit erhöht.

- Begrenzte Schutzwirkung in aggressiver Umgebung: Starke Säuren, Laugen oder Chloridionen können die Schutzschicht jedoch angreifen.

In der Praxis bewahrt diese Eigenschaft Aluminium in zahlreichen Anwendungen vor Korrosion. Beachten Sie, dass die Schicht durch mechanische Einwirkungen oder aggressive Chemikalien beeinträchtigt werden kann. Dies erhöht die Anfälligkeit für Kontaktkorrosion. Nutzen Sie daher zusätzliche Maßnahmen wie Anodisieren, um die Oxidschicht zu verstärken und den Schutz gegen aggressive Medien zu verbessern. Besonders in feuchten, salzhaltigen oder industriellen Umgebungen können solche zusätzlichen Behandlungen die Lebensdauer von Aluminiumkonstruktionen erheblich verlängern.

Risikofaktor Umgebung: Wo ist Vorsicht geboten?

Die Umgebung spielt eine entscheidende Rolle bei der Wahrscheinlichkeit von Kontaktkorrosion zwischen Aluminium und Edelstahl. Spezifische Umweltbedingungen, bei denen besondere Vorsicht geboten ist, umfassen:

- Feuchte Bedingungen: In stark feuchten Umgebungen kann Wasser als Elektrolyt wirken und den Elektronenfluss zwischen den Metallen fördern, was den Korrosionsprozess beschleunigt.

- Hohe Salzkonzentrationen: In küstennahen Gebieten oder Umgebungen, in denen Streusalz verwendet wird, erhöht Salz die Leitfähigkeit des Wassers und fördert die elektrochemischen Reaktionen, die zur Korrosion führen.

- Temperaturschwankungen: Häufige Wechsel zwischen warmen und kalten Temperaturen können die Schutzschichten der Metalle durch thermische Ausdehnung und Kontraktion beschädigen.

- Industrielle und aggressive Atmosphären: Chemische Schadstoffe wie Schwefeldioxid oder Stickstoffoxide können die Schutzschicht aus Aluminiumoxid angreifen und abbauen.

- Unzureichende Belüftung und Trocknungszeiten: In dauerhaft feuchten und schlecht belüfteten Umgebungen kann sich die Schutzschicht der Metalle nicht erneuern, was die Gefahr von Kontaktkorrosion erhöht.

In risikobehafteten Umgebungen sollten Sie daher zusätzliche Schutzmaßnahmen ergreifen, wie etwa das Anbringen von Barrieren oder die Verwendung besonders widerstandsfähiger Beschichtungen. Denken Sie daran, dass sorgfältige Planung und regelmäßige Überprüfung Ihrer Konstruktionen entscheidend sind, um langfristige Schäden zu vermeiden und die Lebensdauer Ihrer Materialien zu verlängern.

Elektrische Leitfähigkeit – Der Weg für den „Stromfluss“

Die elektrische Leitfähigkeit der Umgebung ist ein wichtiger Faktor bei der Entstehung von Kontaktkorrosion zwischen Aluminium und Edelstahl. Feuchtigkeit und Salzgehalt beeinflussen die Leitfähigkeit erheblich. In stark feuchten Umgebungen oder bei Anwesenheit von Salzwasser steigt die Leitfähigkeit, wodurch ein verstärkter Elektronenfluss zwischen den Metallen ermöglicht wird. Dieser Elektronenfluss bildet eine galvanische Zelle, die den Korrosionsprozess beschleunigt. Weniger feuchte Umgebungen oder Umgebungen mit geringer Leitfähigkeit verringern hingegen das Korrosionsrisiko.

Beispiele für unterschiedliche Umgebungen:

- Salzhaltige Umgebungen: In Küstennähe oder bei Einsatz von Streusalz im Winter kann die hohe Leitfähigkeit der Umgebung die Kontaktkorrosion stark beschleunigen.

- Feuchte Umgebungen: Feuchte Luft oder ständige Benässung durch Regen fördert die Leitfähigkeit und erhöht somit das Risiko für eine galvanische Reaktion.

- Trockene Bedingungen: In trockenen und gut belüfteten Umgebungen ist die Leitfähigkeit gering und das Risiko einer Kontaktkorrosion entsprechend niedriger.

Beobachten Sie daher die Umgebungsbedingungen und ergreifen Sie gegebenenfalls zusätzliche Schutzmaßnahmen, wie das Anbringen von Isolationsschichten oder das Vermeiden direkter Metallkontakte in korrosionsgefährdeten Bereichen, um das Risiko von Kontaktkorrosion effektiv zu reduzieren.

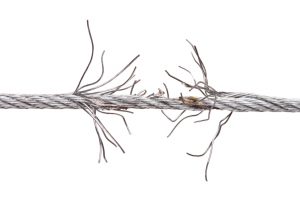

Langzeitfolgen im Blick behalten

Kontaktkorrosion zwischen Aluminium und Edelstahl entwickelt sich oft langsam und kann zunächst unscheinbar sein. Erste Anzeichen äußern sich oft durch eine weißliche Ablagerung auf dem Aluminium, die harmlos wirken kann. Diese Anzeichen sind jedoch trügerisch. Im Laufe der Jahre kann die Korrosion fortschreiten und die strukturelle Integrität Ihrer Konstruktion erheblich beeinträchtigen.

Besonders bei kritischen Stellen wie Brückenpfeilern oder Rohrleitungen kann schleichende Korrosion ernsthafte sicherheitsrelevante Konsequenzen haben. Regelmäßige Inspektionen sind daher essenziell. Durch frühzeitige Erkennung und Behebung von Korrosionsschäden können Sie unvorhergesehene erhebliche Reparaturkosten vermeiden. Geeignete Schutzmaßnahmen und regelmäßige Kontrollen erhalten langfristig sowohl die Sicherheit als auch den Wert Ihrer Konstruktionen.

Regelmäßige Kontrolle – Sicherheit geht vor

Vorbeugemaßnahmen wie schützende Beschichtungen und Isolationsmaterialien reduzieren zwar das Risiko von Kontaktkorrosion, dennoch sollten regelmäßige Inspektionen nicht vernachlässigt werden. Achten Sie gezielt auf Anzeichen wie weiße Ablagerungen auf dem Aluminium, die auf beginnende Korrosion hinweisen können. Ohne rechtzeitiges Eingreifen kann sich die Korrosion über Jahre hinweg entwickeln und zu erheblichen strukturellen Schäden führen.

Für eine effektive Kontrolle sollten Sie folgende Punkte beachten:

- Visuelle Inspektion: Überprüfen Sie regelmäßig die Kontaktstellen der beiden Metalle auf Verfärbungen, Ablagerungen oder sichtbare Schäden.

- Oberflächenüberprüfung: Achten Sie besonders auf mechanische Beschädigungen an den Schutzschichten.

- Feuchtigkeitskontrolle: Stellen Sie sicher, dass Ihre Konstruktionen gut belüftet und trocken sind, um elektrochemische Reaktionen zu minimieren.

Planen Sie diese Kontrollen als regelmäßigen Bestandteil Ihrer Wartungsarbeiten ein. Frühzeitige Erkennung und Behebung von Korrosionsschäden können nicht nur teure Reparaturen verhindern, sondern auch die Sicherheit und Langlebigkeit Ihrer Konstruktionen sichern.