Die Grundstoffe des Porzellans

Porzellan wird aus einer besonderen Mischung von mineralischen Rohstoffen hergestellt, die sorgfältig auf ihre Reinheit und Qualität geprüft werden. Hauptbestandteile sind dabei:

- Kaolin: Ein eisenarmer, feiner Ton, der etwa 50% der Mischung ausmacht und als Weißmacher dient. Kaolin verleiht dem Porzellan seine Formbarkeit und ist maßgeblich für die weiße Farbe verantwortlich.

- Quarz: Oft in Form von Quarzsand beigefügt, sorgt Quarz für die strukturelle Festigkeit und Hitzebeständigkeit des Porzellans. Er macht etwa 25% der Zusammensetzung aus.

- Feldspat: Diese Mineralgruppe fungiert als Flussmittel, das heißt, sie erleichtert das Schmelzen der anderen Rohstoffe bei hohen Temperaturen und trägt zur Dichte und Transparenz des Materials bei. Feldspat nimmt ebenfalls etwa 25% der Mischung ein.

Zusätzlich zu diesen drei Hauptsubstanzen können je nach gewünschten Produkteigenschaften weitere Zutaten wie Dolomit, Kalkspat oder Knochenasche hinzukommen. Diese zusätzlichen Bestandteile werden sorgfältig ausgesucht, um spezifische Eigenschaften wie erhöhte Transluzenz, Glanz und Festigkeit zu erzielen.

Wasser spielt eine ebenso wichtige Rolle bei der Herstellung von Porzellan. Es wird genutzt, um die pulverisierten Rohstoffe zu verarbeiten und eine homogene Masse zu erzeugen. Das Wasser muss besondere Anforderungen erfüllen, insbesondere muss es frei von Schwebstoffen und Eisenverbindungen sein, da diese die Qualität des Porzellans beeinträchtigen könnten.

Aufbereitung der Rohstoffe

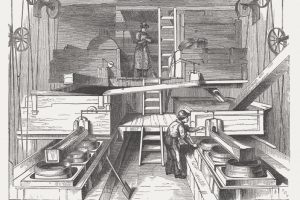

Für die Herstellung von Porzellan ist eine sorgfältige Aufbereitung der Rohstoffe unumgänglich. Zunächst werden die mineralischen Grundstoffe wie Quarz, Feldspat und Dolomit gemeinsam mit Wasser und Mahlkörpern in großen Trommelmühlen mehrere Tage lang fein vermahlen. Dadurch entsteht eine Suspension, die von Verunreinigungen wie Eisenverbindungen befreit wird, um eine möglichst reine und gleichmäßige Grundmasse zu gewährleisten.

Nach dieser ersten Vermahlung werden die plastischen Rohstoffe, hauptsächlich Kaolin und Ton, zugegeben und intensiv vermischt. Diese Mischung wird in Filterpressen entwässert, wodurch sogenannte Massekuchen mit einem Wassergehalt von 18 bis 22 Prozent entstehen.

Für das Drehverfahren wird der Massekuchen in einer Vakuumstrangpresse zu Strängen verarbeitet, wobei eingeschlossene Luft entfernt wird, um eine fein detaillierte Wiedergabe der Formen zu ermöglichen. Bei der Vorbereitung für das Gießverfahren werden die Massekuchen mit zusätzlichem Wasser und einem Verflüssiger zu einer Schlicker-Suspension aufbereitet, die eine Konsistenz ähnlich der von Sahne erreicht.

Um die höchste Qualität sicherzustellen, werden die aufbereiteten Massen mehrfach gesiebt und über Magnete geführt, sodass auch kleinste Verunreinigungen entfernt werden. Dies garantiert, dass die Rohstoffmischung homogen und frei von unerwünschten Partikeln ist, bevor sie in die weiteren Produktionsschritte zur Formgebung des Porzellans übergeht.

Formgebung des Porzellans

Die Formgebung des Porzellans folgt einer hochpräzisen und handwerklich anspruchsvollen Prozedur, die je nach gewünschtem Endprodukt und dessen Komplexität variiert. Hier sind die häufigsten Methoden:

- Drehen auf der Scheibe: Hierbei wird eine plastische Porzellanmasse verwendet, um runde und symmetrische Objekte wie Teller und Tassen zu formen. Ihre spezifische Formgebung erfolgt durch handwerkliches Drehen auf einer sich drehenden Scheibe.

- Gießen in Gipsformen: Bei diesem Prozess wird die flüssige Porzellanmasse, auch Schlicker genannt, in Gipsformen gegossen. Die Gipsformen entziehen der Masse Wasser, wodurch eine Verfestigung der Schlickermasse an den Wänden der Form erreicht wird. Diese Technik eignet sich besonders für komplexe und hohle Formen wie Kannen und Vasen.

- Pressen: Das Pressverfahren unterteilt sich in Trocken- und Nasspressen. Beim Trockenpressen wird pulverisierte Porzellanmasse unter hohem Druck in Formen gepresst. Nasspressen, das sogenannte Spritzgießverfahren, hingegen formt flüssige Masse unter Anwendung von Druck in Kunststoffformen. Dieses Verfahren wird oft für die Massenproduktion komplexer Bauteile eingesetzt.

- Modellieren und Schnitzen: Besonders bei kunstvoll gestalteten Designobjekten kommt auch das handwerkliche Modellieren zum Einsatz. Hierbei werden die Rohlinge oft aus Gipsmodellen herausgearbeitet und können feinste Details wie strukturelle Reliefs erhalten.

Zunächst entsteht ein Modell, aus dem eine Vorform in Gips hergestellt wird. Aus dieser Vorform wird wiederum die Produktionsform gefertigt. Schließlich können in dieser Form die Porzellanrohlinge gegossen, gedrückt oder gedreht werden. Diese sorgfältig durchgeführten Schritte stellen sicher, dass auch die anspruchsvollsten Porzellanartikel höchste Qualität und Präzision erfüllen.

Der erste Brand: Entstehung des Scherbens

Nach der Formgebung und Trocknung wird das noch wasserhaltige Porzellan einem ersten Brennvorgang, dem sogenannten Schrühbrand, unterzogen. Der Schrühbrand findet bei Temperaturen zwischen 800 °C und 1000 °C statt und dauert etwa 18 bis 20 Stunden. Während dieses Prozesses verdampfen das restliche Wasser sowie organische Bestandteile vollständig, und es kommt zu einer teilweisen Verfestigung des Materials.

Während dieses Brands entstehen folgende Veränderungen:

- Entgasung: Das im Ton chemisch gebundene Wasser wird durch Hitze abgespalten, wobei auch alle organischen Bestandteile vollständig verbrennen.

- Schrumpfung: Das Porzellan schrumpft um etwa 12 bis 15 Prozent, da die Masse durch den Verlust von Wasser und organischen Stoffen kompakter wird.

- Porosität: Es bleibt ein poröser Scherben zurück, der helfen wird, die nachfolgenden Glasuren gut aufzunehmen.

Durch den Schrühbrand verliert das Porzellan seine ursprüngliche Plastizität und wird stabiler, obwohl es weiterhin empfindlich bleibt. Diese Stabilität ermöglicht die Bearbeitung mit Glasuren oder Dekorfarben in den folgenden Produktionsschritten.

Glasieren: Schutz und Glanz

Nach dem Schrühbrand wird das Porzellan mit einer Glasur überzogen. Diese Glasur besteht aus einer komplexen Mischung, meist aus Quarz, Feldspat, Kaolin und verschiedenen Flussmitteln. Diese Zusammensetzung wird sorgfältig auf die spezifischen Anforderungen des Porzellans abgestimmt.

Die Glasur wird in der Regel durch Eintauchen, Sprühen oder Gießen aufgetragen. Sobald sie auf dem porösen Scherben haftet, wird das Porzellan einem zweiten Brennvorgang, dem sogenannten Glattbrand, unterzogen. Hierbei wird die Glasur bei Temperaturen von bis zu 1400 °C geschmolzen und verbindet sich dauerhaft mit dem Scherben, wodurch eine glatte, glänzende und wasserundurchlässige Oberfläche entsteht.

Die Glasur hat mehrere wichtige Funktionen:

- Schutz: Sie bildet eine robuste, kratz- und stoßfeste Schicht, die das Porzellan widerstandsfähig gegen mechanische und chemische Einflüsse macht.

- Ästhetik: Durch die Glasur erhält das Porzellan seinen charakteristischen Glanz, der je nach Zusammensetzung und Brennverfahren von seidenmatt bis hochglänzend variieren kann.

- Lebensmittelechtheit: Die glasierte Oberfläche wird glatter, was sie hygienischer macht und das Ansammeln von Schmutz und Bakterien erschwert.

Verschiedene Dekortechniken wie Unterglasur-, Inglasur- und Aufglasurdekor ermöglichen zudem eine breite Palette von Farben und Mustern, die im weiteren Produktionsprozess aufgebracht werden können.

Während des Glattbrands verschmilzt die Glasur vollständig mit dem Porzellan, was zu einer hohen Haltbarkeit und einer ansprechenden ästhetischen Oberfläche führt.

Der Glattbrand: Vollendung des Porzellans

Der Glattbrand, auch als Garbrand oder Hochbrand bekannt, ist der abschließende und entscheidende Schritt in der Porzellanherstellung. Dieser Prozess findet je nach Porzellansorte bei Temperaturen zwischen 1100 °C und 1480 °C statt und dauert in modernen Produktionsanlagen zwischen 80 und 120 Minuten. In traditionellen Kammeröfen kann der Vorgang zwischen 8 und 16 Stunden in Anspruch nehmen.

Während des Glattbrands durchläuft das Porzellan eine Reihe entscheidender Veränderungen:

- Schmelzen der Glasur: Die aufgetragene Glasur schmilzt und verbindet sich innig mit dem Porzellanscherben.

- Sintern des Scherbens: Der Scherben erweicht und verschmilzt teilweise, wodurch das Porzellan seine typische Dichte, Festigkeit und Wasserundurchlässigkeit erhält. Diese Sinterung sorgt auch für die charakteristische Transluzenz und den hohen Weißgrad des fertig gebrannten Porzellans.

- Schrumpfen und Verfestigen: Durch die hohe Brenntemperatur schrumpfen die Porzellanstücke, und die Materialstruktur wird im endgültigen Zustand gefestigt.

Am Ende des Glattbrands ist das Porzellan ein hartes, feinstes Material, das sowohl optisch glänzt als auch durch seine hohe mechanische Belastbarkeit besticht.

Dekoration: Individuelle Gestaltung

Die Dekoration von Porzellan verleiht jedem Stück seine einzigartige Note und kann auf verschiedene Weise umgesetzt werden. Hierbei kommen sowohl traditionelle als auch moderne Techniken zum Einsatz, die es ermöglichen, die Porzellanobjekte individuell zu gestalten:

- Handbemalung: Feinste Pinselstriche von erfahrenen Porzellanmalern erzeugen kunstvolle Dekore und detaillierte Motive. Diese Technik erlaubt eine hohe Individualität und wird oft für personalisierte Stücke genutzt.

- Drucktechnik: Lithografie und Siebdruck ermöglichen es, aufwändige Muster präzise auf das Porzellan zu übertragen. Diese Verfahren sind ideal für Serienproduktionen, bei denen hohe Präzision und Wiederholbarkeit gefordert sind.

- Edelmetall-Dekore: Gold und Platin werden häufig verwendet, um das Porzellan besonders edel wirken zu lassen. Diese Veredelungen können per Hand aufgetragen und anschließend gebrannt werden, was zu einem luxuriösen und langlebigen Finish führt.

Durch den Einsatz dieser Dekortechniken können sowohl traditionelle Muster als auch moderne Designs realisiert werden. Jeder Entwurf wird zunächst auf Papier oder digital vorbereitet und anschließend im Atelier zur Serienreife weiterentwickelt. Die so verzierten Stücke durchlaufen abschließend eine Qualitätskontrolle und sind oftmals spülmaschinenfest und langlebig getestet.

Qualitätskontrolle: Ein wichtiger Schritt

Die Qualitätskontrolle spielt in der Porzellanherstellung eine zentrale Rolle, um die hervorragende Beschaffenheit der Endprodukte sicherzustellen. In mehreren sorgfältigen Überprüfungsrunden wird jedes Porzellanstück auf verschiedene Kriterien hin untersucht, bevor es das Werk verlässt.

- Form und Maßgenauigkeit: Jedes Stück wird präzise vermessen und auf Formabweichungen kontrolliert. Abweichungen können beispielsweise durch ungleichmäßiges Schrumpfen während des Brandprozesses entstehen.

- Oberflächenbeschaffenheit: Die Oberfläche des Porzellans wird auf etwaige Unregelmäßigkeiten wie Kratzer, Bläschen oder Risse untersucht. Solche Fehler könnten die Beständigkeit und Ästhetik der Stücke beeinträchtigen.

- Farbgenauigkeit und Dekoration: Jede Farbnuance wird geprüft, um sicherzustellen, dass sie den Vorgaben entspricht. Dies gilt auch für Dekorationen, die einer besonders sorgfältigen Kontrolle bedürfen, da sie häufig manuell appliziert werden. Fehler wie ungenaue Linien oder Verblassen der Farben sind hierbei kritische Punkte.

- Glasurfehler: Die Glasurschicht wird auf Gleichmäßigkeit und Fehler untersucht, wie etwa Nadelstiche (kleine Krater), die während des Brennens entstehen können.

- Mechanische Festigkeit: Einige Porzellanstücke müssen speziellen Belastungstests unterzogen werden, um ihre Kantenschlagfestigkeit und Splitterbeständigkeit zu überprüfen. Dies ist besonders wichtig für Porzellan, das im Gastronomiebereich zum Einsatz kommt.

Nur Porzellan, das alle diese strengen Qualitätskriterien erfüllt, wird freigegeben und für den Verkauf vorgesehen. Dies garantiert nicht nur optische und funktionale Exzellenz, sondern auch eine langfristige Zufriedenheit der Kunden mit den erlesenen Produkten.