Was ist Walzbeton?

Walzbeton ist ein Spezialbeton, der sich durch seine spezifische Herstellungs- und Verdichtungsmethode von herkömmlichem Beton unterscheidet. Er wird vor allem im Straßenbau und für stark beanspruchte Industrieböden eingesetzt. Charakteristisch ist seine erdfeuchte Konsistenz, die durch einen niedrigen Wassergehalt erreicht wird. Dies führt zu einer hohen Festigkeit.

Die Herstellung erfolgt durch die Kombination von Zement, Sand, Kies und Wasser in abgestimmten Mischverhältnissen. Zum Einsatz können auch Betonzusatzstoffe wie Fließmittel oder Fasern kommen, um die gewünschte Optimierung der Eigenschaften zu erzielen. Der Beton wird auf der Baustelle in Schichten aufgetragen und mit schweren Walzen verdichtet, wobei im Straßenbau Schichtdicken von 18 bis 25 cm üblich sind.

Durch die intensive Verdichtung wird eine besonders kompakte Struktur erreicht, die hohe Lasten tragen kann. Dies macht Walzbeton zur idealen Wahl für Verkehrsflächen, die starken Belastungen ausgesetzt sind. Seine wirtschaftlichen Vorteile ergeben sich aus dem niedrigeren Zementgehalt und der Möglichkeit, ihn mit gängigen Straßenbaugeräten einzubauen.

Walzbeton überzeugt zudem durch seine Langlebigkeit und Widerstandsfähigkeit gegenüber Witterungseinflüssen, was die lange Lebensdauer der Bauwerke fördert.

Zusammensetzung von Walzbeton

Walzbeton besteht aus einer sorgfältig abgestimmten Mischung folgender Materialien:

- Gesteinskörnungen: Gebrochene oder ungebrochene Materialien wie Kies und Sand, mit Korngrößen bis zu 32 mm.

- Hydraulische Bindemittel: Vor allem Zement, dessen Gehalt niedrig ist (etwa 80 bis 150 kg/m³). Es können auch andere zugelassene Bindemittel verwendet werden.

- Wasser: Eine begrenzte Menge, um die erdfeuchte Konsistenz zu erreichen.

- Betonzusatzstoffe und Betonzusatzmittel: Zur Verbesserung spezifischer Eigenschaften, wie zum Beispiel Luftporenbildner und Mikrosilica zur Steigerung der Frostbeständigkeit und Fasern zur Reduktion der Rissbildung.

Die Mischung wird je nach Bauprojekt und Anforderungen angepasst, um bestimmte Druckfestigkeitsklassen zu erfüllen.

Anwendungsgebiete von Walzbeton

Walzbeton findet breite Anwendung in verschiedenen Bereichen:

- Straßenbau: Für Bodenbeläge von Straßen, Gehwegen, Parkplätzen und ländlichen Wegen.

- Industriebau: Als Rohfußboden in Lagerhallen, Produktionsstätten und auf Verladeplätzen.

- Wasserbau: Beim Bau von Staumauern, Dämmen, Deichanlagen und Befestigungen in Hafengebieten.

- Landwirtschaft: Für Silageflächen, Fahrsilos und Tierställe.

- Umweltbau: Zur Errichtung von Lärmschutzwänden und Hochwasserschutzanlagen.

Die besonderen Eigenschaften des Walzbetons, wie hohe Tragfähigkeit und Widerstandsfähigkeit, machen ihn zur idealen Wahl für diese Einsatzbereiche.

Einbau von Walzbeton

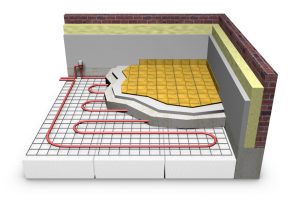

Der Einbau von Walzbeton beginnt mit einer gründlichen Vorbereitung des Untergrunds, der hohe Tragfähigkeit und Dichte aufweisen muss. Dann wird der erdfeuchte Beton auf die Baufläche aufgebracht und zunächst vorverdichtet, etwa mit Radladern. Die Schichtdicken liegen typischerweise zwischen 18 und 20 cm.

Die Endverdichtung erfolgt durch schwere Walzen (Gummiradwalzen oder Walzen mit glatter Bandage). Es werden keine Dübel oder Verankerungen verwendet, um Risse zu vermeiden, stattdessen werden Scheinfugen an der Oberseite der Platten als Sollbruchstellen angelegt. Raumfugen zwischen den Platten erlauben die Ausdehnung des Materials. Diese Fugen werden aufgefüllt, um das Eindringen von Feststoffen oder Flüssigkeiten zu verhindern.

Durch diese Maßnahmen bietet Walzbeton eine hochgradige Tragfähigkeit und Verformungsstabilität.

Eigenschaften und Vorteile von Walzbeton

Walzbeton bietet zahlreiche vorteilhafte Eigenschaften:

- Hohe Druckfestigkeit: Durch intensive Verdichtung und dichte Struktur, ideal für mechanische Belastungen.

- Verschleißfestigkeit: Reduziert die Notwendigkeit häufiger Wartungen und Reparaturen.

- Geringe Wasserdurchlässigkeit: Schützt vor Feuchtigkeitsschäden und erhöht die Lebensdauer.

- Schnelle Bauzeit: Große Flächen können effizient fertiggestellt werden.

- Flexibilität: Anpassbar in verschiedenen Schichtdicken und kombinierbar mit Asphaltschichten.

- Ökologische Vorteile: Geringerer Zementgehalt und weniger ressourcenintensive Herstellung führen zu einer besseren CO₂-Bilanz.

Diese Kombination aus Festigkeit, Haltbarkeit und Wirtschaftlichkeit macht Walzbeton zu einem bevorzugten Baustoff.

Walzbeton im Industriebau

Walzbeton ist im Industriebau besonders für robuste und langlebige Bodenplatten geeignet.

Vorteile in diesem Bereich

- Hohe Tragfähigkeit: Walzbetonplatten halten schweren Maschinen und intensiver Nutzung stand.

- Kosten- und Zeitersparnis: Durch den niedrigen Zementgehalt und effizienten Einbauprozess.

- Wirtschaftlichkeit: Herstellung in konventionellen Anlagen und Einbau mit üblichen Geräten.

- Fugenlose Anlagen: Spezielle Betonmischungen erlauben eine weitgehend fugenlose Verlegung.

- Eignung für recycelte Materialien: Besonders umweltfreundlich durch die Nutzung recycelter Baustoffe.

Einbau- und Verdichtungsverfahren

Walzbeton wird in Lagen von etwa 18 bis 25 cm eingebaut. Lasergesteuerte Abziehgeräte sichern die Ebenheit der Bodenplatten. Die Endverdichtung erfolgt mit speziellen Walzen und Rüttelplatten. Ein gut verdichteter Untergrund ist essenziell, da Walzbeton keine Zuglasten oder Momente aufnehmen kann.

Durch diese Vorteile ist Walzbeton eine bewährte Lösung für den Industriebau.

Druckfestigkeitsklassen von Walzbeton

Walzbeton wird in die Druckfestigkeitsklassen WB25, WB35 und WB45 unterteilt. Diese Klassen repräsentieren die charakteristische Festigkeit des Betons nach 28 Tagen.

Vorteile der Klassifizierung

- Anpassbarkeit: Optimale Abstimmung auf spezifische Belastungsanforderungen.

- Wirtschaftlichkeit: Senkung der Materialkosten durch gezielte Auswahl der Druckfestigkeitsklasse.

- Langlebigkeit: Höhere Beständigkeit gegen mechanische Belastungen und Witterungseinflüsse.

Überprüfen Sie die Druckfestigkeit nach 28 Tagen, um sicherzustellen, dass der Walzbeton Ihren spezifischen Anforderungen gerecht wird.

Oberflächenbehandlung von Walzbeton

Um die Langlebigkeit und Funktionalität von Walzbeton zu maximieren, sind verschiedene Oberflächenbehandlungen sinnvoll.

Mögliche Behandlungen

Beschichtungen:

- Epoxidharzschicht: Erhöht die Strapazierfähigkeit und erleichtert die Reinigung.

- Polyurethan-Beschichtung: Bietet chemische Beständigkeit und Flexibilität.

- Industrieestrich: Verbessert die Ebenheit und Belastbarkeit.

Mechanische Verfahren:

- Schleifen und Polieren: Glättet die Oberfläche und verleiht einen seidenen Glanz.

- Rauhen: Für bessere Griffigkeit bei bestimmten Anwendungen.

Einfärbung:

- Pigmentierung: Anpassung der Betonfarbe an ästhetische Anforderungen.

Imprägnierung:

- Schlussauftrag: Schützt vor UV-Strahlung und reduziert den Wartungsbedarf.

Spezifische Anwendungen

- Straßenbau: Verbesserung der Ebenheit und Griffigkeit durch eine dünne Asphaltschicht.

- Industrieböden: Fugenlose Verlegung zur Minimierung von Wartungskosten.

Durch gezielte Behandlungen können Sie die Anforderungen und Lebensdauer Ihres Bauprojekts optimal erfüllen.

Fugen in Walzbetonplatten

Fugen spielen eine wesentliche Rolle bei der Verlegung von Walzbetonplatten, um Rissbildung zu vermeiden und die Langlebigkeit der Konstruktion zu sichern.

Arten von Fugen

- Scheinfugen: Sollbruchstellen für kontrollierte Ausdehnung und Schrumpfung.

- Raumfugen: Ermöglichen die Ausdehnung des Materials bei thermischen Schwankungen.

Fugenbehandlung

- Verfüllen der Fugen: Dichtstoffe verhindern das Eindringen von Feststoffen und Flüssigkeiten.

- Unverbundene Platten: Platten ohne Dübel oder Verankerungen kompensieren die fehlende Elastizität bei hoher Belastung.

Durch sorgfältige Fugenplanung und -behandlung sichern Sie die Haltbarkeit und Funktionalität der Walzbetonflächen. Insbesondere im Straßen- und Industriebau gewährleisten gut behandelte Fugen eine langfristig intakte Oberfläche.